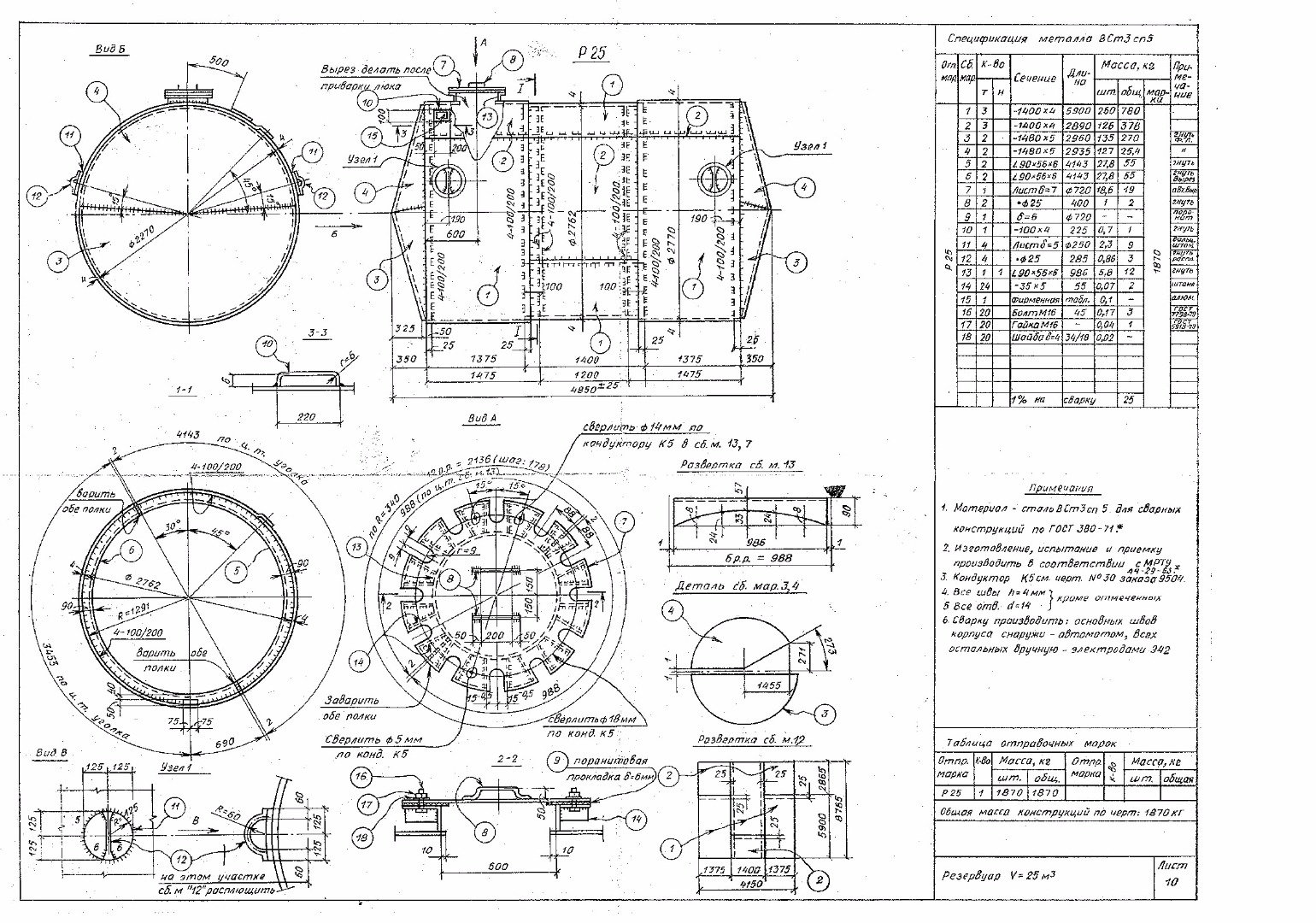

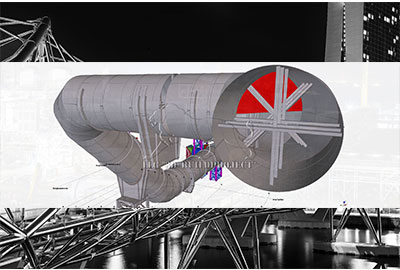

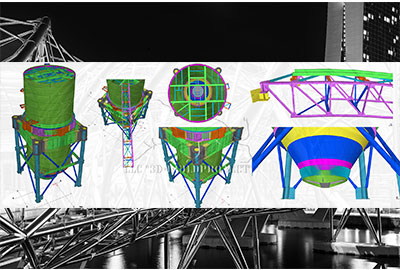

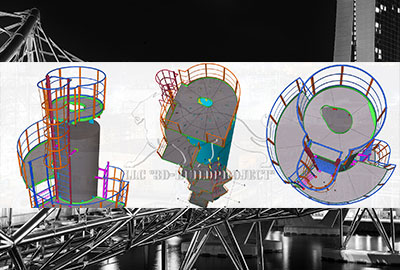

Чертеж резервуара объемом 25 м3

Резервуары объемом до 25 м3 включительно вписываются в железнодорожный габарит, поэтому их изготовляют на заводах целиком. Оболочка резервуара, приведенного на чертеже, состоит из цилиндрической части и двух конических днищ. Внутри резервуара установлены два кольца жесткости из уголков. Для наполнения резервуара и забора из него горючих материалов в его верхней части устроен люк. У ребер жесткости в нижней части устроены отверстия. Резервуар устанавливают слегка наклонно в сторону от люка. Осадки, образующиеся в резервуаре, через эти отверстия стекают в пониженную часть, откуда периодически убираются при полном опорожнении резервуара.

Между крышкой люка и его фланцем устанавливают бензостойкую прокладку из паронита. Прокладка, обеспечивая герметичность резервуара, сокращает потери горючих материалов, не допуская выхода их паров в атмосферу.

Вблизи люка резервуара приваривают штампованную планку 15 с отогнутыми кромками. К ней привертывают шурупами фирменную табличку, на которой указывают наименование завода-изготовителя, номер резервуара, дату его изготовления и ставят знак отдела технического контроля. Планка 15 не прилегает к оболочке резервуара, поэтому шурупы, прикрепляющие фирменную табличку, не повреждают стенку резервуара. Для крепления резервуара к платформе к нему приваривают деталь 11 и петли 12, Деталь 11 служит усилением тонкой стенки резервуара и препятствует ее деформированию от усилий, прикладываемых к петле 12.

Во время эксплуатации резервуар может находиться в весьма сложных напряженных и температурных условиях. Как наполненный, так и пустой резервуар может стоять на опорах, быть заглублен в землю или перевозиться на железнодорожных вагонах. Резервуары могут эксплуатироваться при различных температурах, поэтому их выполняют из стали ВСт3пс6 для сварных конструкций по ГОСТ 380—71*.

Определенный интерес представляет технология изготовления габаритных резервуаров. До начала общей сборки резервуара отдельно изготовляют днища и кольца жесткости. Сборку этих элементов производят на специальных стендах. Отбортовку кромок днища для присоединения к цилиндрической части оболочки производят роликами на карусельном станке после сварки швов днища. На стенде общей сборки в горизонтальной плоскости собирают листы цилидррической части, прихватывают их друг к другу прерывистыми швами по продольным кромкам и приваривают сплошными швами по торцам. Прихватки и швы ставят только с одной, в данном случае с верхней стороны. На изготовленную таким образом цилиндрическую часть оболочки устанавливают в вертикальном положении днища и кольца жесткости, а затем с помощью троса и лебедки их катят и при этом наворачивают на них оболочку. По мере наворачивания кольца и днища приваривают к оболочке. Все наружные швы оболочки заваривают автоматической сваркой, а замыкающий шов изнутри — вручную, после установки люка.

После сварки резервуар испытывают воздушным давлением.

Далее:

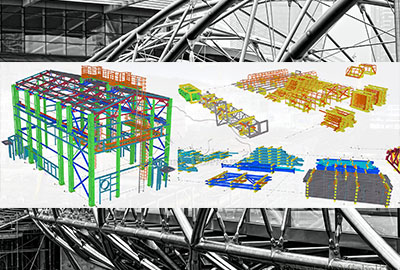

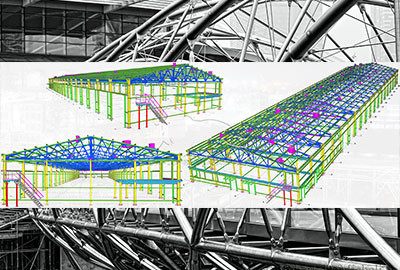

5 категорий сложности конструкций при разработке КМД

Теорема Стокса

Соленоидальное векторное поле

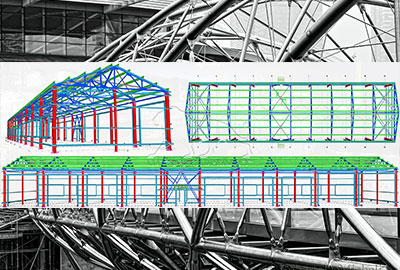

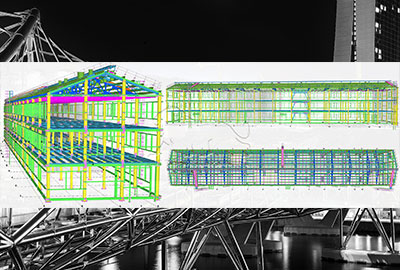

Чертеж стропильной фермы из труб

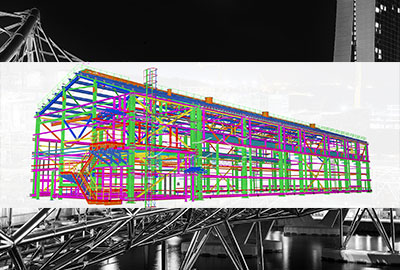

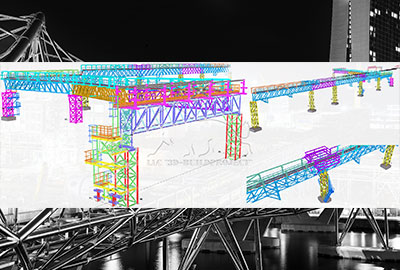

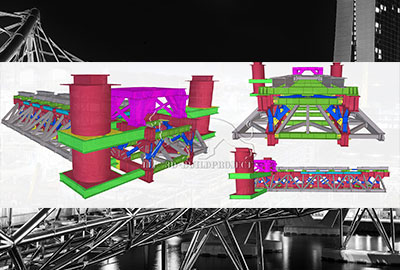

Чертеж блока подкрановых балок

Стремительное развитие мобильной связи в 20 веке

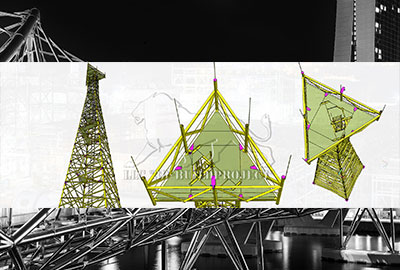

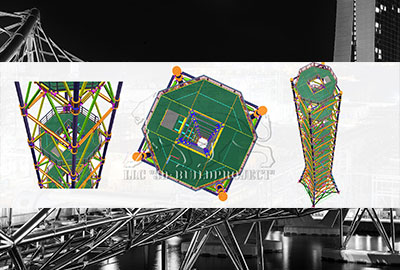

Чертеж элементы башни из труб

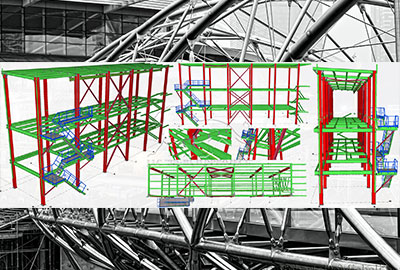

Чертеж стропильной фермы из уголков

Работа конструктора над чертежом

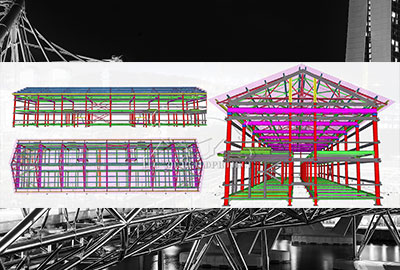

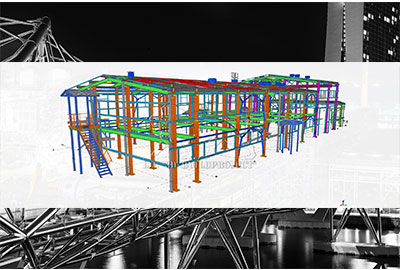

Разработка и расчет узлов в проекте КМД

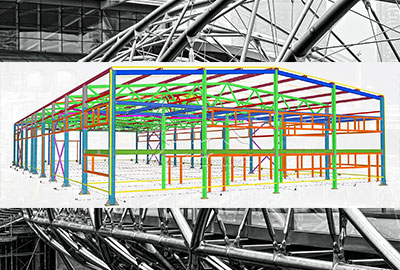

Основные положения оформления монтажных схем

Железнодорожный транспорт и возможности монтажных организаций

Инвариантное определение дивергенции

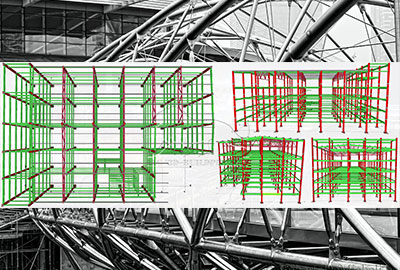

Основные правила оформления деталировочных рабочих чертежей

Несобственные интегралы от неограниченной функции

Огравление $\Rightarrow $