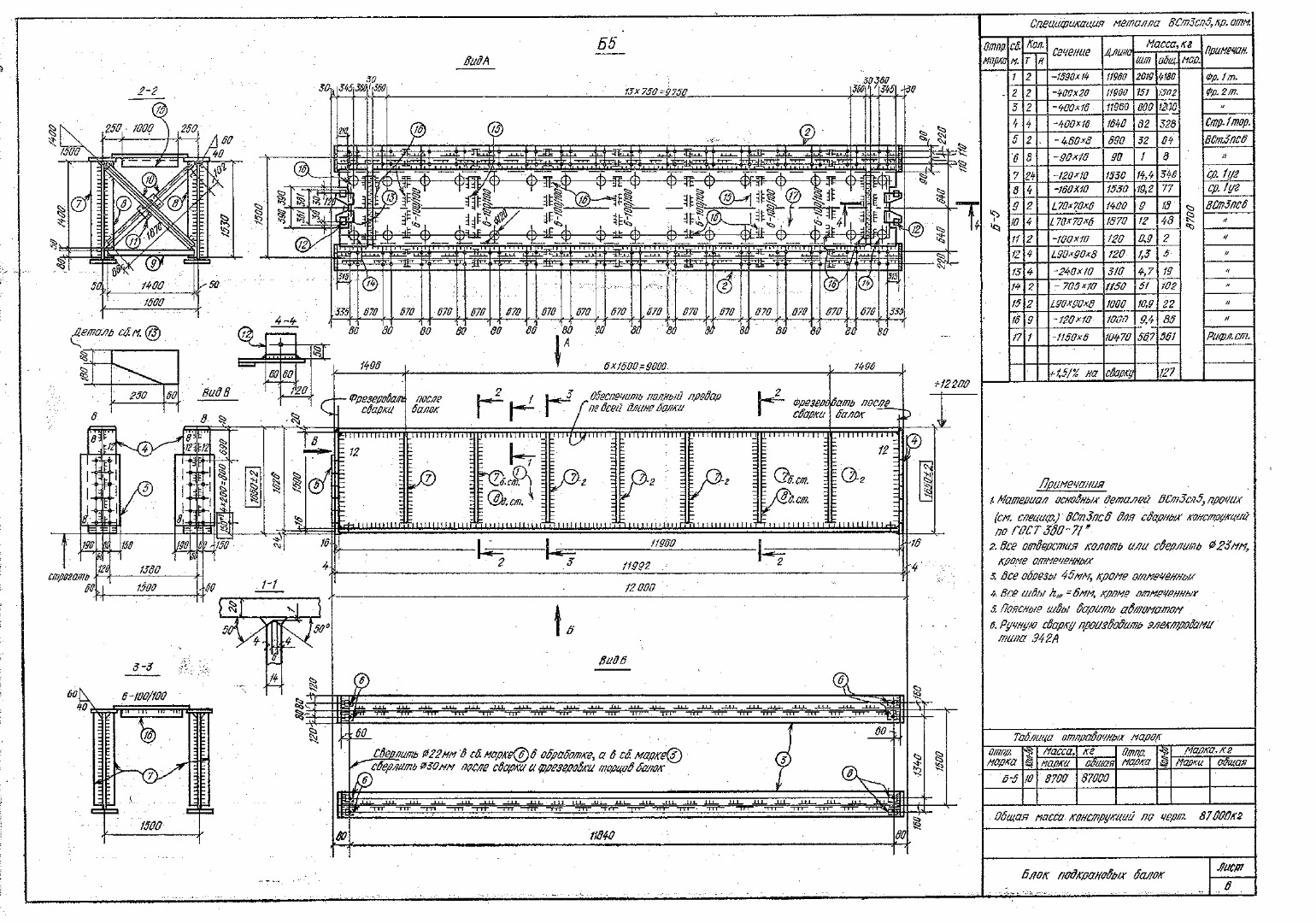

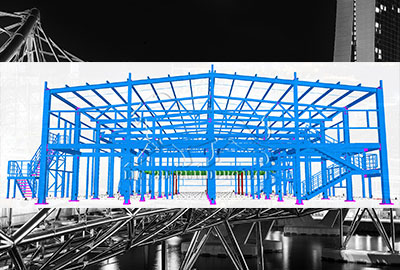

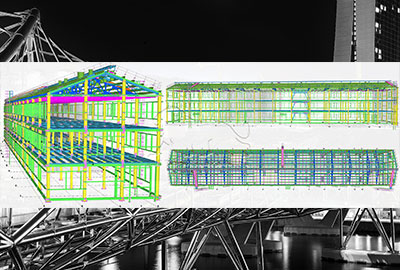

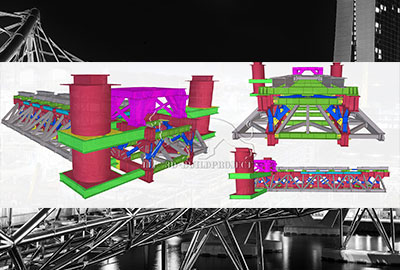

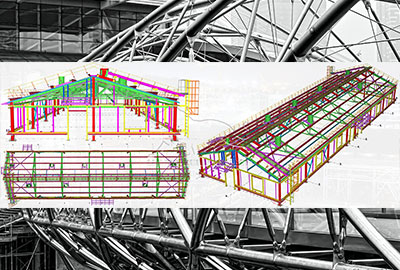

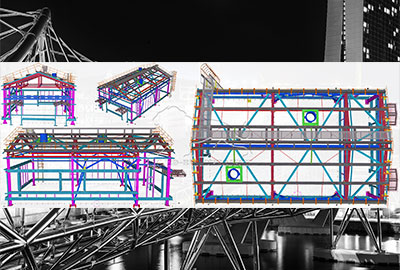

Чертеж блока подкрановых балок

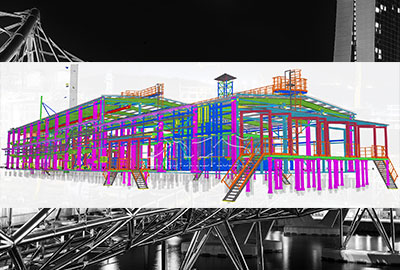

В целях повышения степени заводской готовности в некоторых случаях конструкции изготовляют блоками. Это позволяет существенно снизить объемы сборки и сварки на монтаже, сократить сроки строительства. На рассматриваемом чертеже представлен блок подкрановых балок, в состав которого входят две балки, тормозной лист с ребрами жесткости и вертикальные связи между балками.

Балки блока несут нагрузку от кранов весьма тяжелого режима работы, поэтому сварка верхнего пояса балок со стенкой предусмотрена со сплошным проплавлением. Ребра жесткости во избежание повреждения нижнего растянутого пояса сварными швами до «его не доходят и к нему не крепятся. Балки блока разрезные. Отверстия в опорных ребрах балок сконцентрированы в нижних двух третях высоты балки с тем, чтобы те препятствовать повороту опорных сечений балки. Силы поперечного торможения передаются с блока на колонны через уголки 12. Эти уголки на монтаже плотно прижимают к внутренним плоскостям полок колонн, но к колоннам не приваривают.

Под действием нагрузки от кранов происходит прогиб блока, уголки скользят по плоскости полок колонны и не препятствуют повороту опорного сечения блока в целом, что также обеспечивает соответствие его расчетной и конструктивной схем. Опорные реакции балок передаются на колонны путем плотного касания фрезерованных торцов опорных ребер с плитками на колоннах. В целях обеспечения общей длины блока с допускаемым>и отклонениями на чертеже предусмотрено фрезерование торцов стержней балок после их сварки. Возможная неточность балок блока по длине { в пределах, допускаемых правилами изготовления } компенсируется прокладками 5, толщина которых в отдельных случаях может быть окончательно подобрана па монтаже. Нижние пояса балок блока к колоннам крепятся болтами повышенной точности диаметром 22 мм. Для облегчения постановки этих болтов отверстия в полках балок предусмотрено сверлить диаметром 30 мм, т. е. значительно больше диаметра болтов, а в шайбах 6 — диаметром 22 мм. После выверки положения блока на монтаже шайбы 6 приваривают к поясам балок, чем и достигают закрепление блока. Для облегчения постановки болтов, прикрепляющих прижимные планки рельсов к верхним поясам балок, в тормозном настиле предусмотрены отверстия диаметром 120 мм { для руки сборщика } .

Наиболее важные размеры блока взяты в прямоугольные рамки { общая длина блока, высота на опоре, расстояние от строганого торца опорных ребер 4 до нижних отверстий } .

Режим работы кранов и температура помещения, где они будут эксплуатироваться { —30° С и -выше } , определили необходимость применения для основных деталей стали ВСт3сп5 для сварных конструкций по ГОСТ 380—71. Для менее ответственных деталей { тормозная площадка и связи } «применена менее дорогая сталь — ВСт3сп6 для сварных конструкций по ГОСТ 380—71.

Наиболее ответственные швы предусмотрено выполнять автоматами, а менее ответственные и короткие — вручную электродами Э42А.

Конструкция блока технологична { см. табл. 21 } , Сборку его балок можно производить в универсальном кондукторе. Сборку блока в целом — в специальном кондукторе. Большинство швов можно выполнить автоматической сваркой.

Далее:

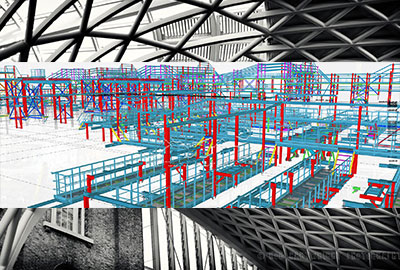

Чертеж трубопроводов

Масштабы в чертежах КМД

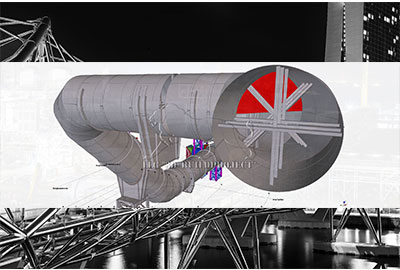

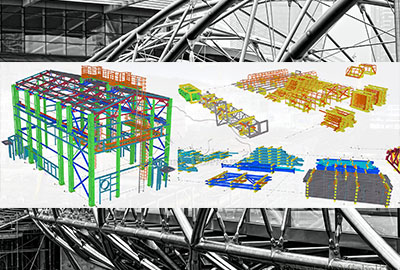

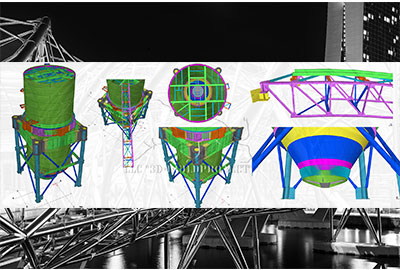

Чертеж элементы кожуха декомпозера

Чертеж связи из уголков по фермам

Соленоидальное векторное поле

Железнодорожный транспорт и возможности монтажных организаций

Основные нормативные документы проектирования металлоконструкций

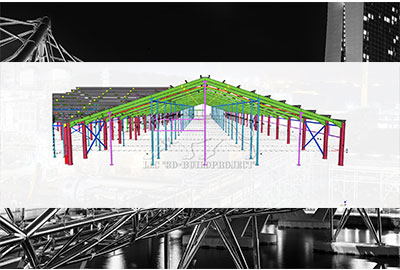

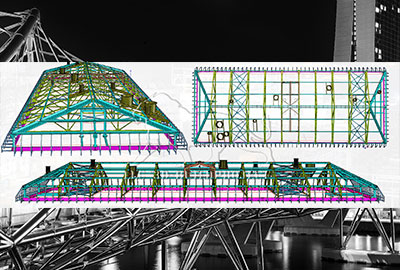

Чертеж стропильной фермы из уголков

Проектирование металлоконструкций - это прибыльный бизнес?

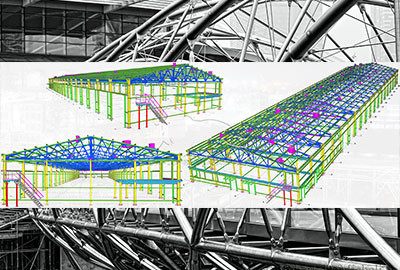

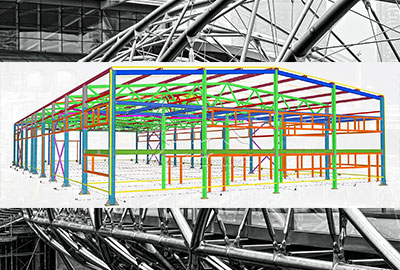

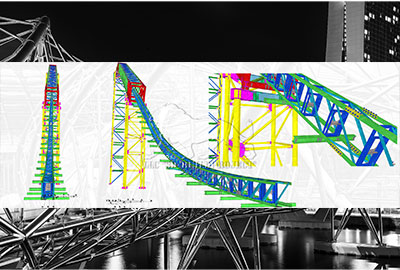

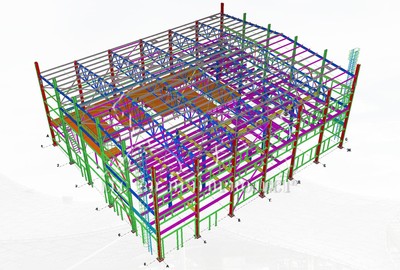

Примеры рабочих чертежей металлоконструкций КМД

Несобственные интегралы по неограниченной области

Специальные векторные поля

Общий план работы над чертежами КМД

Чертеж воздухонагреватель. Лепесток купола

Научно-технический прогресс в проектировании металлоконструкций

Огравление $\Rightarrow $