Работа конструктора над технологичностью конструкций

Изучив технологические возможности завода, условия транспортирования конструкций по железной дороге и дополнительные технические требования монтажных организаций, конструктор приступает к работе над технологичностью конструкций.

Членение конструкций на отправочные марки

В первую очередь решается вопрос о членении конструкций на отправочные марки.

Для широко распространенных конструкций зданий и сооружений этот вопрос решается на основе указаний «Инструкции по членению стальных конструкций на отправочные элементы» { Минмонтажспецстрой, 1966 } . Для остальных конструкций проводится технико-экономический анализ возможных вариантов.

Для сокращения сроков возведения сооружения и снижения стоимости монтажных работ отправочные марки конструкций желательно изготовлять на заводе с максимально возможной степенью готовности и укрупнения.

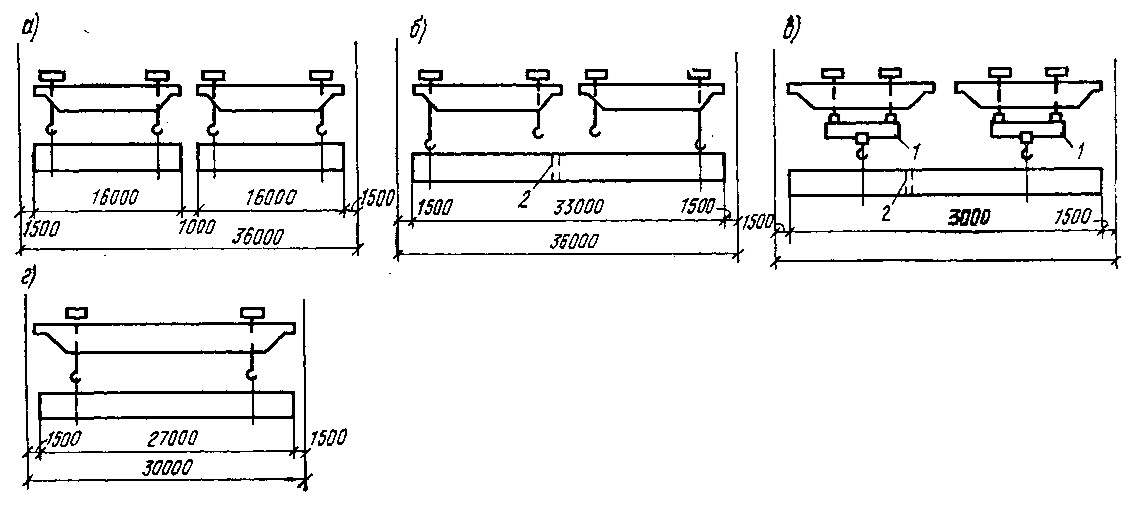

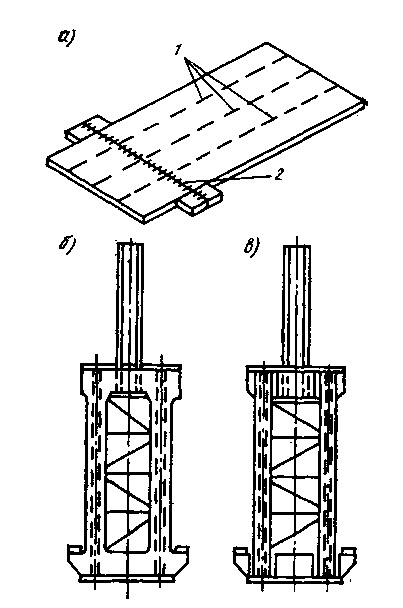

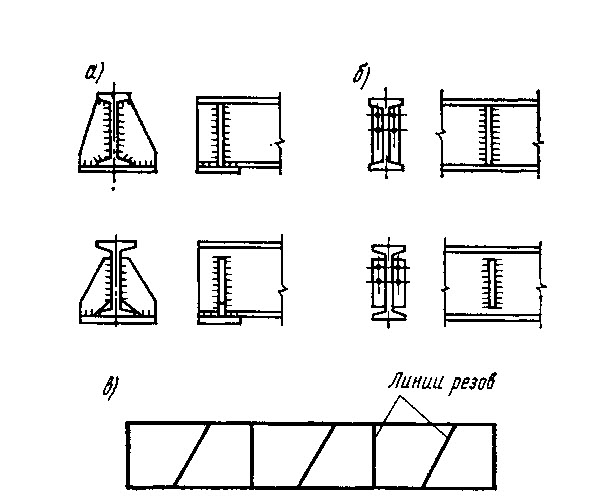

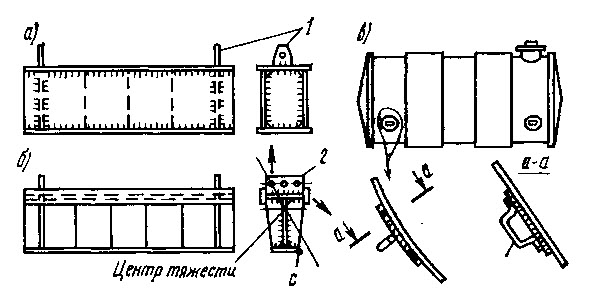

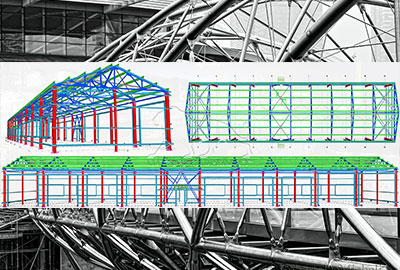

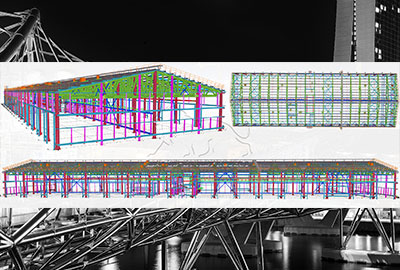

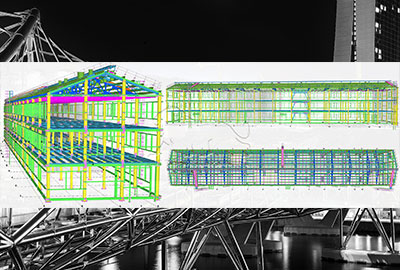

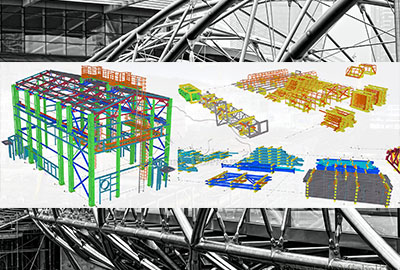

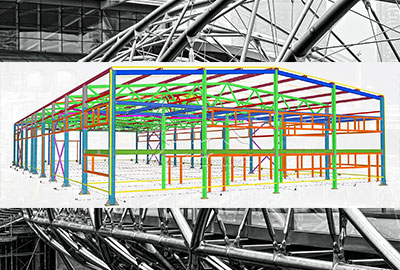

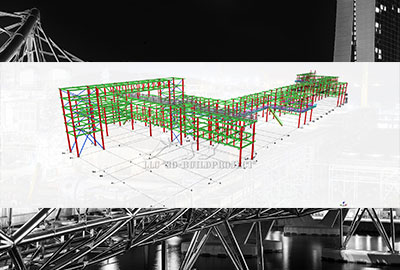

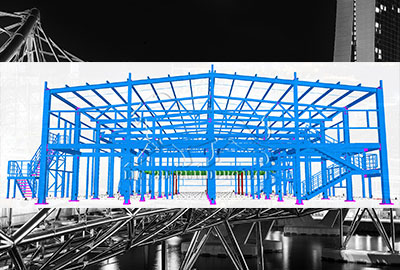

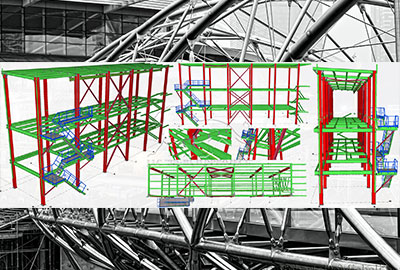

Максимальные габариты и масса конструкций определяются размерами цехов и грузоподъемностью кранов. На рис. 10 показаны возможные схемы расположения конструкций в основных цехах завода и подъема их мостовыми кранами. В сборочных цехах при двухниточном расположении кранов в одном пролете { рис. 10, а } длина конструкций не должка превышать 16 м.

Максимальная масса конструкции при этом равна общей грузоподъемности двух тележек крана. Там же могут быть изготовлены конструкции и большей длины — до 33 м, если организовать их транспортирование вдоль пролета двумя { рис. 10, б } или четырьмя { рис. 10, в } тележками соседних кранов. В последнем случае для равномерного распределения веса конструкций между тележками кранов необходимо применение траверс.

Рис. 10. Расположение конструкций в цехах и подъем их кранами

1 — траверса; 2 — монтажный стык

В цехе маляропогрузки рассматриваемого завода максимальная длина изготовляемой конструкции составляет 27 м { рис. 10, г } , а максимальная масса определяется грузоподъемностью кранов и составляет 60 т, поэтому конструкции длиной 33 м, собираемые в сборосварочных цехах { рис. 10, б, в } , должны иметь монтажный стык и разбираться перед отправкой их в цех маляропогрузки.

Технологические возможности завода позволяют в редких случаях изготовлять отправочные марки длиной до 33 м и массой до 100 т. При этом заключительные операции изготовления, покраска и погрузка конструкций на железнодорожные платформы должны выполняться в цехе контрольной и общей сборки. Подъем такой отправочной марки можно осуществить двумя кранами грузоподъемностью $2\cdot 20 = 40$ т и $2\cdot 30 = 60$ т.

Аналогичные рассуждения позволяют определять максимальную длину и массу отправочных марок при изготовлении их на любом заводе. Для окончательного решения вопроса о размерах отправочных марок необходимо проверить габариты перевозимых конструкций при прохождении железнодорожного состава на кривых участках пути. Как видно из рис. 8, г, середина груза смещается при этом внутрь кривой на размер $C2$, а коней груза — наружу от кривой на размер $C3$. Размеры $C2$ и $C3$ зависят от длины груза $L$, базы подвижного состава $l$ и радиуса кривой $R$.

Базой для платформы является расстояние между осями тележек, а при погрузке на две платформы — расстояние между осями турникетных устройств. Увеличение габарита груза за счет отклонений на кривых частично учитывается при строительстве дорог. На этих участках расстояние от оси пути до строений и до оси соседнего пути увеличено на 105 мм.

Фактическое отклонение { в миллиметрах } внутрь кривой середины груза, погруженного на одну платформу, определяют по формуле $C_2= \frac { l^2 } { 8R } \tag 1$

а отклонение конца груза наружу от кривой — по формуле $C_2= \frac { L^2 } { 8R } -\frac { l^2 } { 8R } \tag 2$

При погрузке конструкций на сцепы платформ размеры отклонения груза могут быть определены по формулам: $C_3= \frac { L^2_ { сц } } { 8R } +\frac { l^2 } { 8R } \tag 3$ и $C_4= \frac { L^2 } { 8R } -\frac { l^2_ { сц } } { 8R } - \frac { l_2 } { R } \tag 4$

Подвижной состав, а вместе с ним и груз могут дополнительно отклоняться в сторону от оси пути вследствие разбега ходовых частей платформы или полувагона на величину

$K= 55( \frac { L } { l } -1.41 ) \tag 5$

где 55 мм — смещение, обусловленное конструкцией ходовых частей; $L$ — длина груза; $l$ — база платформы или сцепа.

Расчетный габарит конструкций { в миллиметрах } на кривых участках пути определяется по формуле

$X=B+C_2(or~C_3)+K \tag 6$

где В — расстояние от оси платформы до кромки груза при размещении состава на прямом участке пути.

Полученный расчетом размер $X$ сравнивают с фактическим габаритом отправочных марок и определяют степень негабаритности.

При решении вопроса о разбивке конструкций на отправочные марки необходимо учитывать стоимость перевозки. Завод оплачивает повагонно определенную сумму за предоставленный ему подвижной состав в зависимости от дальности перевозок. Кроме того, взимается дополнительная плата, если масса погруженных на вагон конструкций меньше величины, соответствующей нормативному коэффициенту использования грузоподъемности подвижного состава. Таким образом, завод заинтересован в более полном использовании грузоподъемности подвижного состава и в уменьшении числа вагонов, так как в этом случае стоимость перевозки 1 т конструкции будет ниже.

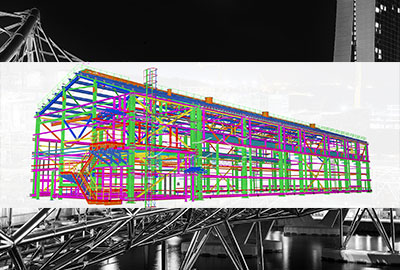

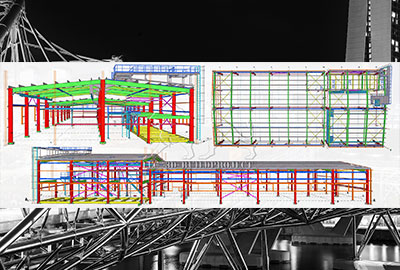

Если расчетами устанавливают, что членение конструкции на отправочные марки необходимо, то конструктор должен решить, где и какого типа запроектировать монтажный стык. Монтажный стык целесообразно предусмотреть в сечении, которое имеет меньшее число деталей и меньшую площадь.

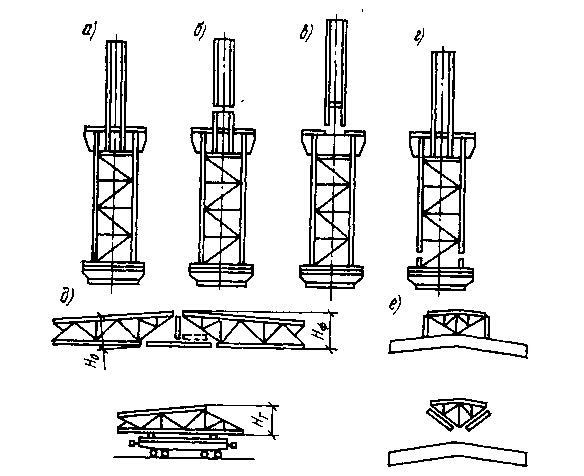

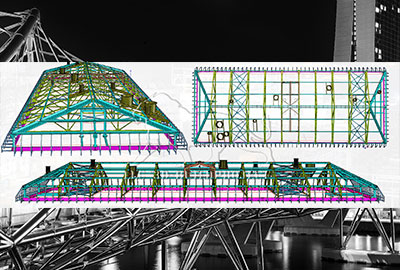

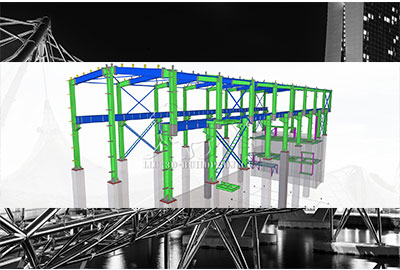

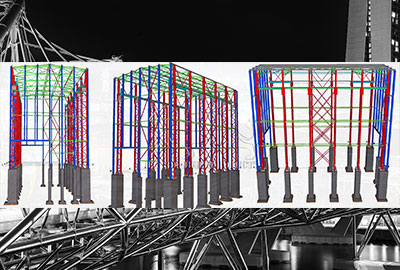

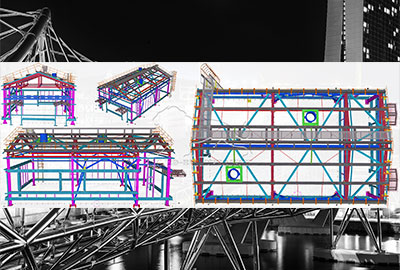

В этом случае стыковые детали будут иметь меньшую массу, и выполнение стыка потребует меньше времени. На рис. 11, б — г показаны три варианта членения колонны { рис. 11, а } на две отправочные марки. Первый вариант б предполагает стык в пределах верхней части колонны. Второй вариант в предусматривает полное отделение верхней части от нижней. По третьему варианту г стык устроен в зоне башмака. Лучший вариант — второй: в нем нет дополнительных стыковых деталей, монтажные швы заменяют часть заводских швов, а сама колонна расчленяется на два элемента, имеющих отличную друг от друга технологию изготовления — сплошной верх и решетчатый низ. Это облегчает организацию их изготовления. Наиболее сложен третий вариант. Монтажный стык перерезает две ветви колонны и решетку. В этом месте колонна имеет наиболее сложное сечение, а ее элементы — максимальные усилия. Подобный монтажный стык следует устраивать только в том случае, когда башмак колонны имеет размеры, выходящие за габарит подвижного состава, и его необходимо выделить как самостоятельную отправочную марку. Первый вариант со всех точек зрения является промежуточным.

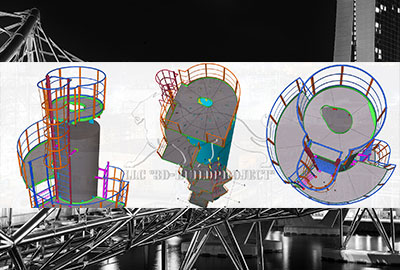

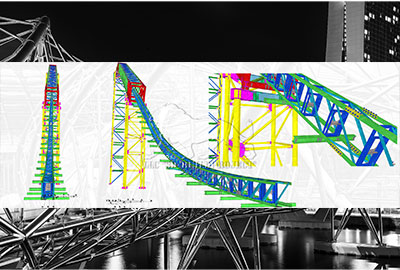

Рис. 11. Членение конструкций на отправочные марки

а-г - колонны; д — стропильной фермы; е — ригеля с фонарем

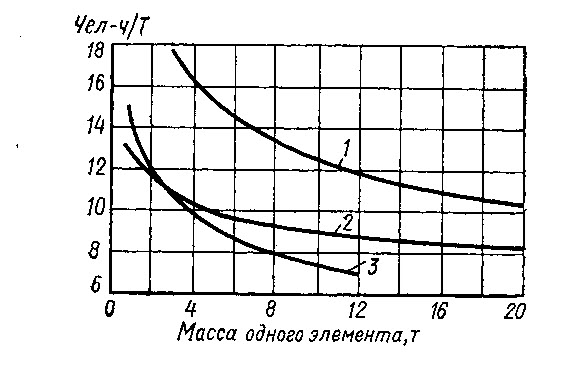

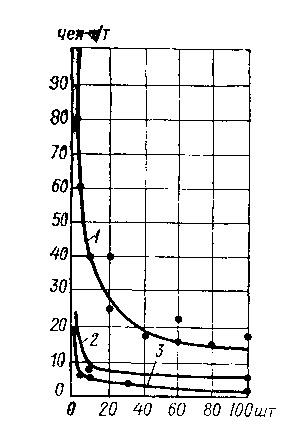

Рис. 12. Зависимость трудоемкости изготовления 1 т конструкций промышленных зданий от их массы

1 — колонны; 2 — подкрановые балки; 3 — фермы

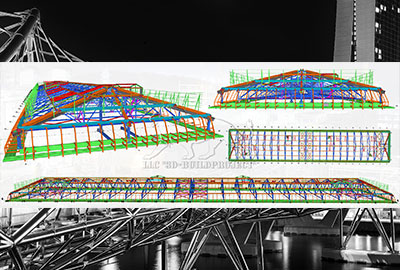

Лучшие решения получаются, когда конструкции имеют наименьшее число отправочных марок максимально возможной длины. На рис. 11, д показано рациональное членение на отправочные марки фермы пролетом 36 м. Ее высота в середине Нф больше допускаемого железнодорожного габарита Нг. Проектом предусмотрено членение фермы только на три элемента с четырьмя сравнительно простыми монтажными узлами. Половины фермы укладывают на платформы верхним поясом вниз; в этом случае они становятся габаритными по высоте, так как $H_0 \leq H_г$.

Практика показывает, что целесообразно отделять для транспортирования тяжелые компактные части конструкций от легких частей, имеющих большие размеры, так как в противном случае обычно последние повреждаются при перевозке. На рис. 11, е показан ригель покрытия промышленного здания, рассчитанный на совместную работу с фонарем; на время перевозки желательно фонарь отделить от ригеля.

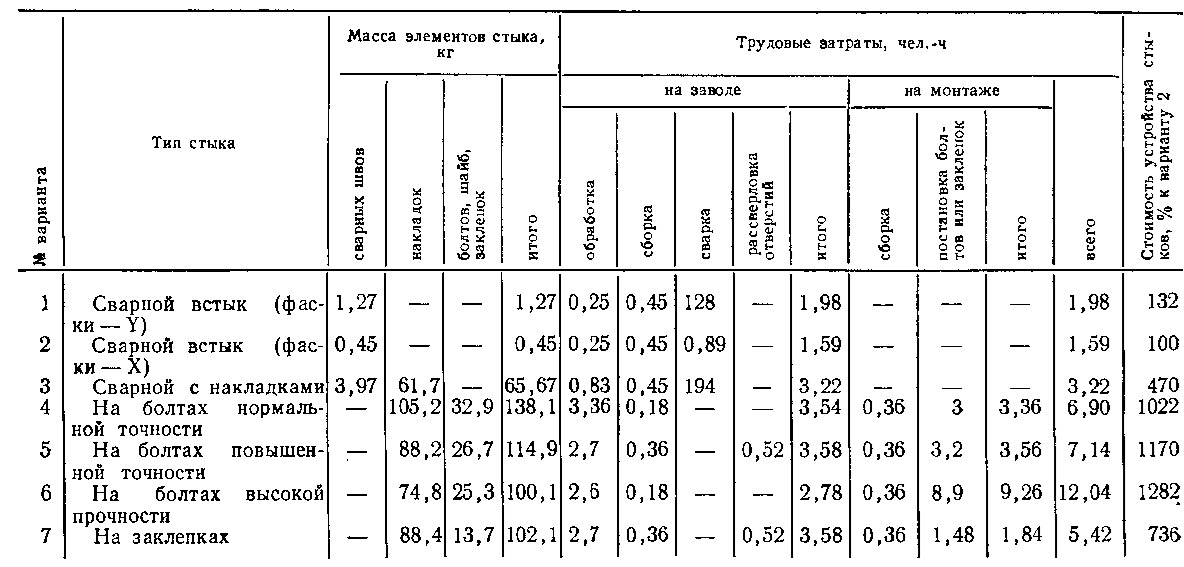

При решении вопроса о членении конструкции важное значение придается выбору стыков. Наиболее легкие, наименее трудоемкие и самые дешевые — сварные стыки. В табл. 4 приведена трудоемкость выполнения различных типов равнопрочных стыковых соединений сплошной балки высотой 600 мм. Приведенные данные подтверждают целесообразность сварных стыков.

Исследования зависимости трудоемкости изготовления 1 т колонн, балок и ферм от массы элемента { рис.12) показывают, что элементы без стыков { более тяжелые } менее трудоемки, так как изготовление любого целого элемента требует меньше времени, чем его частей в отдельности. Это объясняется сокращением числа и трудоемкости большинства основных технологических и вспомогательных { транспортных } операций.

Составление технических и заказных спецификаций на металл

Следующий этап работы конструктора — составление технических и заказных спецификаций на металл.

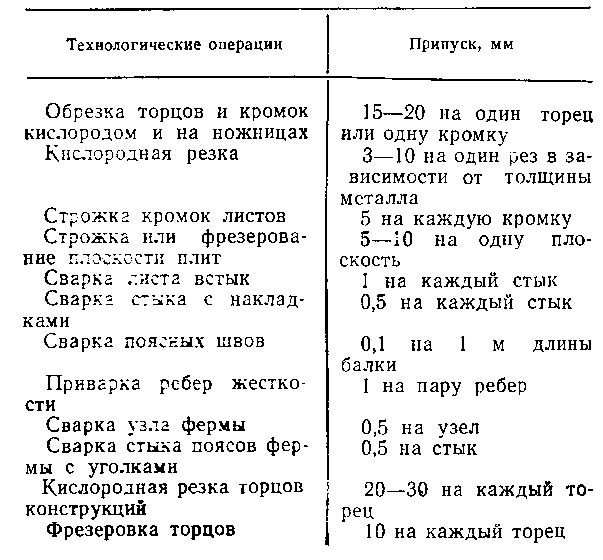

При составлении спецификаций на металл следует учитывать необходимые технологические припуски на длину, ширину и толщину металла, а также технологические возможности оборудования завода. Размеры необходимых припусков приведены в табл. 5.

Например, при заказе листов для башмаков колонн необходимо предусматривать припуски по толщине на строжку или фрезерование ее плоскостей. Если плита по проекту должна иметь толщину 45 мм, а обрабатываться будет одна плоскость, то для таких плит требуются листы толщиной 50—55 мм. Для стенки подкрановой балки шириной 1,5 м и длиной 12 м требуются более широкие и длинные листы, причем на каждую кромку должен быть предусмотрен припуск: на ширину листа — по 15 мм на обрезку каждой кромки и 5 мм на строжку кромки, прилегающей к верхнему поясу; на длину листа — по 15 мм на обрезку, примерно 10 мм на усадку от сварки и по 10 мм на каждый торец для фрезерования. Таким образом, ширина заказываемого листа должна быть не менее $1500+(2\cdot 15) + 5=1535$ мм, а длина $12000+(2\cdot 15) +10 + (2\cdot 10) = 12060$ мм. Излишние припуски не рекомендуются, так как на удаление их требуется дополнительное время и, кроме того, увеличиваются отходы металла.

Таблица 4. Трудоемкость выполнения стыков различных типов

При составлении заказных спецификаций на металл учитываются также технологические возможности правильного оборудования цеха подготовки { см. § 1). Например, при заказе листового металла следует в ряде случаев ограничивать размеры сечения листа, учитывая мощность листоправильных вальцев и класс стали { см. рис. 5, а } .

Таблица 5. Размеры припусков на технологические операции и усадку от сварки

При заказе металла следует также учитывать технологические возможности оборудования и транспортных средств поточных линий по обработке листов, уголков, швеллеров и двутавров, гнутых профилей. Например, поточные линии по обработке листов на рассматриваемом заводе позволяют обрабатывать листы размером не более 2,5X14 м. При заказе металла следует принимать во внимание технологические возможности и других видов оборудования, которое потребуется при изготовлении тех или иных конструкций.

Оптимизация обработки деталей, сборки и сварки конструкций

После составления заказной спецификации на металл конструктору необходимо наметить наиболее оптимальный вариант технологического маршрута обработки деталей, сборки и сварки конструкций, чтобы предусмотреть его при разработке чертежей КМД.

Для этого он производит анализ технологических возможностей оборудования, имеющегося в цехах обработки и сборосварочном цехе { см. § 1 } .

Газорезательная машина для труб выполняет прямые резы труб — перпендикулярные и под углом к продольной оси, а также фасонные, для непосредственного примыкания труб друг к другу в узлах решетчатых конструкций с одновременным снятием фасок { см. рис. 6, б } при диаметре труб от 50 до 426 мм. При других диаметрах труб обработка их концов производится иными способами.

Зарубочная машина может выполнять вырезы в прокате различных профилей. Размеры вырезов должны быть согласованы с размерами инструмента машины { см. рис. 5, в } . Вырезы могут быть выполнены и за несколько ходов ползуна машины с передвижкой обрабатываемой детали. Размеры деталей, штампуемых на прессе { см. рис. 5, г } , должны быть согласованы с размерами стола пресса.

При продавливании отверстий на дыропробивных прессах { см. рис. 5, д, е, ж } необходимо учитывать размер зева пресса, т. е. расстояние от оси штемпеля до внутренней поверхности станины. На прессах можно продавливать отверстия, находящиеся от краев деталей на расстояниях не более ширины зева. Диаметр продавливаемых отверстий зависит от мощности пресса, толщины детали и класса стали.

Радиально-сверлильные станки { см. рис. 6, а и б } могут сверлить отверстия диаметром не более 50 мм. Для сверления отверстий большего диаметра могут применяться только расточные станки механического цеха. Сечение вальцуемых деталей должно соответствовать мощности листогибочных вальцев, для которых наименьший радиус вальцовки равен примерно $1.15—1.2$ диаметра верхнего валка. Габариты деталей, изгибаемых на кромкогибочном прессе { см. рис. 6, г } , при длине заготовки более 3100 мм на всех этапах гибки не должны быть больше размера зева станка. Заготовка меньшей длины проходит между стойками пресса, и габариты изгибаемой детали могут превышать размер зева.

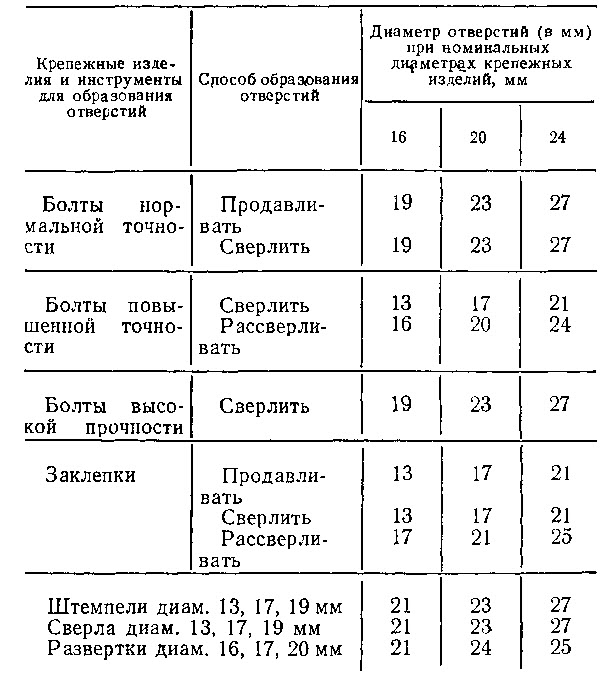

В целях стандартизации инструментов на заводе целесообразно иметь типовую технологию образования отверстий под болты и заклепки. Варианты типовой технологии применительно к крепежным изделиям наиболее распространенных диаметров показаны в табл. 6, где приведена также номенклатура инструментов, необходимых для образования отверстий.

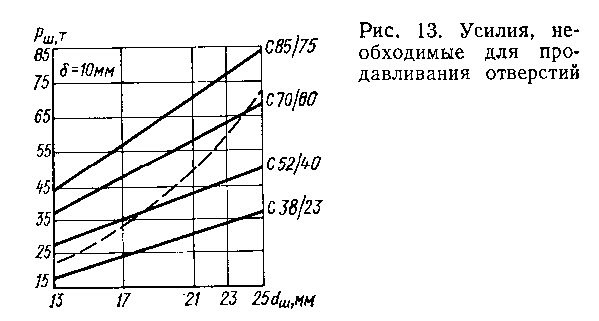

При выборе окончательного варианта технологии следует учитывать, что возможность продавливания отверстий ограничивается мощностью дыропробивного пресса и прочностью штемпелей. На рис. 13 дан график зависимости необходимого усилия продавливания Рш от диаметра штемпеля dш и класса прочности обрабатываемой стали при толщине детали 10 мм. Пунктирной линией указаны допускаемые усилия на штемпели, изготовленные из стали $X12M$. Из сравнения усилий, необходимых для образования отверстий, с допускаемыми усилиями на штемпели можно сделать вывод, что продавливать отверстия в деталях из сталей высокой прочности классов $C-70/60$ и $C-85/75$ можно только при их небольшой толщине. Если характер конструкций требует образования отверстий для болтов повышенной точности и заклепок сверлением по кондукторам, то отверстия выполняют сразу на проектный диаметр.

Таблица 6. Варианты типовой технологии образования отверстий под болты и заклепки

Разрабатывая технологические маршруты сварки конструкций, следует учитывать существенные преимущества автоматической сварки перед другими видами сварки, применяемыми при изготовлении строительных конструкций.

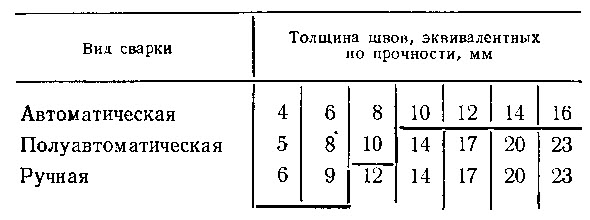

На графиках рис. 14 приведены нормы времени на сварку 1 м шва различными способами. Из графиков следует, что при автоматической сварке как угловых, так и стыковых швов на выполнение равных объемов работ требуется значительно меньше времени, чем при других видах сварки. Необходимо также принимать во внимание, что при автоматической сварке ввиду более глубокого провара соединяемых деталей толщина угловых швов при равной их прочности меньше, чем при полуавтоматической и тем более при ручной сварке.

В табл. 7 приведены толщины эквивалентных по прочности сварных угловых швов, выполненных различными способами. При автоматической сварке объемы наплавляемого металла примерно в 2 раза меньше, чем при ручной. Автоматическая сварка имеет существенные преимущества перед другими видами сварки не только по производительности, но и по стоимости и качеству. Преимущества автоматической сварки, выполняемой на заводе, могут быть реализованы только в том случае если конструкция отвечает технологическим требованиям этого вида сварки.

В цехе заготовок { или цехе автоматической сварки } сваривают стыки листов и полос, кольцевые и продольные стыки труб, а также поясные швы двутавровых стержней.

Таблица 7. Толщины сварных угловых швов, выполненных разными способами

Примечание: Швы, толщины которых расположены выше жирной линии, выполняются за один проход, остальные - за несколько проходов

Практически все стыковые швы листов и полос длиной 1 м и более целесообразно сваривать автоматической сваркой. Если необходимо сваривать стыки более узких полос, то их можно перед сваркой уложить рядом так, чтобы одна выводная планка была общей для двух полос. Если полосы вырезают на заводе из листа, рационально сначала сварить стык листов, а затем уже распустить удлиненный лист на полосы { рис. 15, а } . Эти приемы широко применяют на практике.

Кольцевые и продольные швы труб любых диаметров можно сваривать снаружи автоматическими установками. Сварку с внутренней стороны сварочными тракторами можно производить при диаметре трубы не менее 1200 мм.

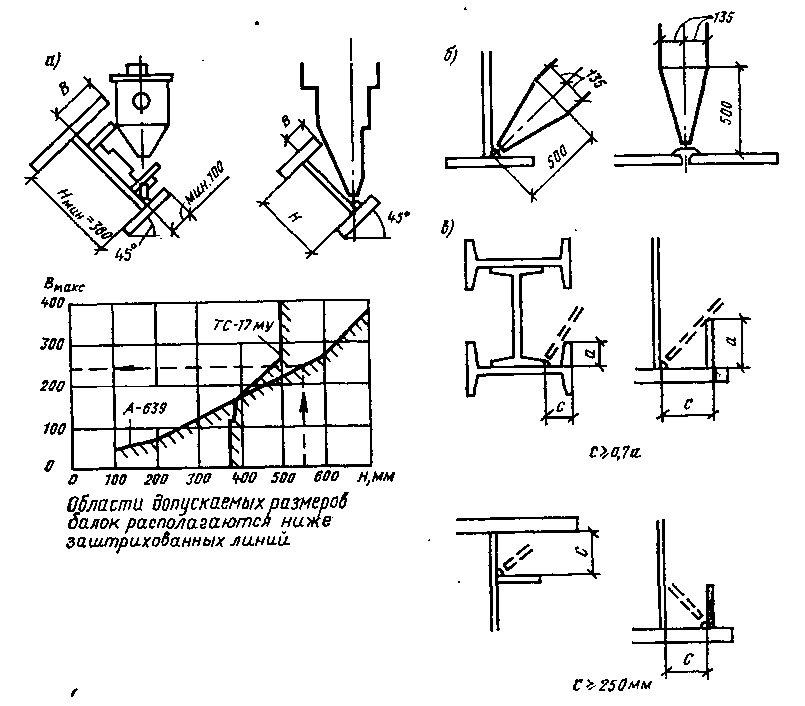

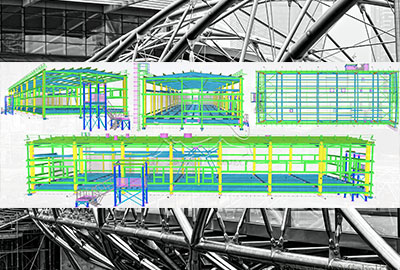

Выбирая способ сварки поясных швов двутавровых стержней, необходимо учитывать габариты сварочного оборудования. Тракторами ТС-17МУ можно сваривать швы в балках с высотой стенки не менее 380 мм при свесе пояса не более 120 мм. С увеличением высоты стенки допускаемый свес пояса увеличивается. Для сварки балок меньшего сечения применяют сварочные головки. На рис. 16, а приведен график для определения предельных размеров элементов балок, при которых возможна сварка поясных швов трактором ТС-17МУ и головкой А-639. На графике пунктирными стрелками в качестве примера показано определение максимального свеса полки при высоте стенки 550 мм { сварка головкой А-639 } .

Рис. 13. Усилия, необходимые для продавливания отверстий

Рис. 14. Нормы времени на сварку 1 м шва

а — угловые швы; б — стыковые швы; 1 — ручная сварка; 2 — полуавтоматическая под флюсом; 3 — полуавтоматическая в среде углекислого газа; 4 — автоматическая; 5 — ручная без фасок на кромках свариваемых деталей; 6 — полуавтоматическая под флюсом без фасок; 7 — полуавтоматическая в среде CO2 без фасок; 8 — автоматическая под флюсом без фасок; 9 — ручная с X-образной фаской; 10 — полуавтоматическая под флюсом; 11 — то же, в среде CO2; 12 — автоматическая под флюсом с Х-образной фаской

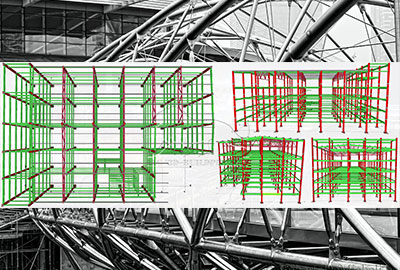

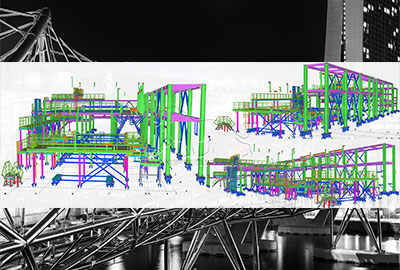

Для наиболее широкого применения автоматической сварки необходимо, чтобы на первых этапах изготовления конструкция могла быть расчленена на отдельные элементы, которые можно собрать и сварить в цехе автоматической сварки. На рис. 15, б, в показаны два конструктивных решения тяжелой колонны. В варианте б пояса ветвей объединены в одну деталь с траверсами башмака и переходной части. В этом случае необходимо колонну собирать сразу полностью по разметке на стеллажах, и автоматическая сварка поясных швов ветвей становится невозможной. В варианте в нижняя часть колонны состоит из двух самостоятельных двутавров, соединяемых решеткой и деталями траверс. При таком решении ветви можно собирать в кондукторе, а их поясные швы заваривать трактором или головкой.

Вид сварки { полуавтоматическая или ручная } также предъявляет определенные требования к форме конструкции. Взаимное расположение деталей конструкции и их размеры необходимо согласовывать с габаритами головок полуавтоматических установок, а также размерами электродов, держателя и руки сварщика в случае ручной сварки. Место сварки должно быть хорошо видно, а выполненный шов доступен для осмотра. На рис. 16, б даны габариты головок полуавтоматических установок, а на рис. 16, в показана сварка в некоторых малодоступных местах, выполняемая ручным способом.

Рис. 15. Примеры конструктивных решений, позволяющих расширить область применения автоматической сварки

а — сварка стыков до роспуска на полосы; б, в — членение колонны на элементы; 1 — линии разреза; 2 — сварной стык

Рис. 16. Условия применения различных видов сварки

а — автоматической; б — полуавтоматической; в — ручной

При проектировании сварных конструкций следует учитывать рассмотренные выше технологические возможности каждого вида сварки и стремиться к максимальному применению механизированных видов сварки, допуская ручную сварку в особо «тесных» местах конструкции.

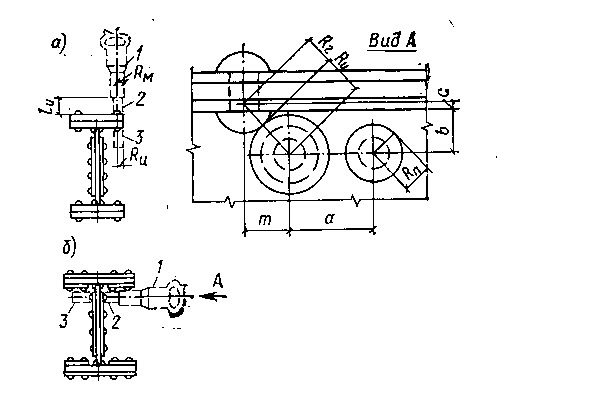

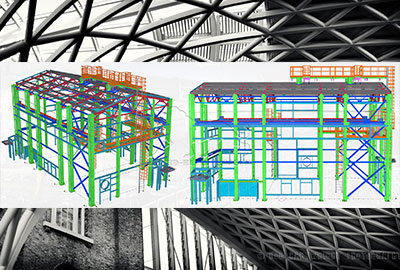

При проектировании монтажных стыков на заклепках учитывают размеры клепального инструмента — поддержек, обжимок и клепальных молотков. Особенность соединений на заклепках состоит в том, что головка поставленной заклепки не должна препятствовать постановке следующей заклепки, а форма и размеры собираемых конструкций должны быть удобными для размещения клепального инструмента. Примеры размещения заклепок в стыках сварных двутавровых балок приведены на рис. 17. Расстояние а между центрами соседних заклепок, расположенных в одной плоскости, должно быть не менее трех диаметров заклепки. Расстояние от оси заклепки до кромок деталей, находящихся в плоскости, параллельной ее оси { размер должно быть не менее радиуса поддержки Rп { рис. а } или радиуса ствола клепального молотка RM { рис. б } .

В отдельных случаях размещению поддержки или молотка может мешать головка заклепки, установленной ранее в плоскости, параллельной оси клепального инструмента. В этом случае следует либо увеличивать размер b, либо смещать оси заклепок в одной плоскости относительно осей заклепок в другой плоскости на размер m, который может быть определен по формуле

$m= \sqrt { (R_г+R_и)^2-(c+b)^2 } \tag 7$

Здесь Rг — радиус головки заклепки; Rи — радиус сечения поддержки { или молотка } ; { с+b } — расстояние от центра головки одной заклепки до оси другой заклепки.

Значения величин, необходимых для вычисления m, даны в таблице к рис. 17. В особых случаях конструктор может предусматривать определенную очередность постановки заклепок с тем, чтобы обеспечить возможность их клепки.

При выполнении болтовых соединений для размещения гаечных ключей необходимо, чтобы расстояние между осями болтов, расположенных в одной плоскости, было не менее трех диаметров болта.

Понятие технологичной в изготовлении конструкции не ограничивается обязательным соответствием ее габаритов размерам цехов и особенностям транспортного и технологического оборудования завода. Технологичная конструкция отвечает требованиям, принятой на заводе организации производства и способствует уменьшению объемов основных технологических и вспомогательных операций. Для достижения этого конструктор учитывает требования, обусловленные принятой в настоящее время на заводах почертежной организации производства изготовления конструкций.

На одном рабочем чертеже следует помещать только конструкции, имеющие единую или очень близкую технологию изготовления например только сварные балки или только стропильные фермы. В этом случае все детали, выполняемые по данному чертежу, имеют приблизительно один и тот же технологический маршрут. При изготовлении их используются одни и те же инструменты, оборудование и приспособления. К производству деталей и конструкций в целом будет привлечено меньшее число рабочих разных специальностей. Сократится объем технологической документации по данному чертежу, содержание чертежа станет более доходчивым для исполнителей работ, повысится производительность труда рабочих и уменьшится время на транспортные операции. С этой же целью необходимо стремиться к увеличению массы конструкций, изготовляемых по одному чертежу.

Желательно по возможности унифицировать материалы, из которых изготовляются конструкции по одному чертежу, т. е. сокращать число профилей, их типоразмеров и марок стали. Однако стоимость перерасхода стали в результате унификации не должна превышать экономический эффект, получаемый от унификации. Число и размеры сварных швов не должны быть более требуемых по расчету на прочность. Увеличенные против расчетных размеры сварных швов не только повышают объемы сварочных работ, но и вызывают дополнительные сварочные напряжения и деформации. Первые могут ухудшить эксплуатационные качества конструкции, а вторые часто требуют значительных затрат труда на дополнительную правку. Некоторое исключение представляют угловые швы при сварке металла больших толщин, особенно из низколегированных сталей. В ряде случаев их толщину необходимо принимать более расчетных размеров по технологическим причинам — для обеспечения требуемых свойств основного металла в зонах термического влияния.

Рис. 17. Некоторые технологические требования к размещению заклепок при ручной клепке

1 — клепальный молоток; 2 — обжимка; 3 — поддержка

Рис. 18. Возможные варианты соединения

а — на сварке; б — с применением фрезерования; в — фрезерованные поверхности

Сокращения объема сварочных работ, удается достигнуть, если предусмотреть передачу сжимающих усилий через плотно прилегающие друг к другу торцы или плоскости деталей и элементов, например в месте опирания подкрановой балки на торец подкрановой ветви, а также в башмаке колонны при сопряжении ветвей с опорной плитой. На современных крупных заводах имеется механическое оборудование для образования ровных торцов и плоскостей — фрезерные и строгальные станки.

При замене сварного соединения на соединение с фрезерованием торцов { рис. 18, а и б } можно сэкономить: в тавровом соединении — 8 кг наплавленного металла, а в стыковом — 9,5 кг на каждые 100 м2 поперечной площади стыкуемых элементов.

Рис. 19. Рекомендации по конструированию некоторых деталей

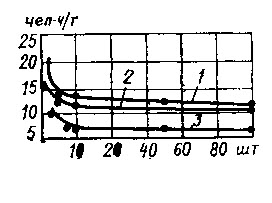

Рис. 20. Влияние серийности деталей на удельную трудоемкость

1 — мелкие детали из листа $\delta \leq 20$ мм; 2 - крупные детали из листа $\delta > 20$ мм; 3 — детали из двутавров $N>30$

Не следует также увеличивать сверх расчетного число болтов или заклепок в монтажных узлах во избежание увеличения объемов работ на заводе { образования лишних отверстий } и на монтаже { постановки лишних крепежных изделий } . Учитывая эффективность { по массе и трудоемкости изготовления } деталей из гнутых профилей, необходимо стремиться к замене этими деталями сложных составных сварных сечений. При этом следует учитывать технологические возможности кромкогибочных прессов.

Детали конструкций должны иметь возможно более простую форму, а число операций, необходимых для их изготовления, должно быть минимальным, что сокращает затраты на основные и транспортные операции. На рис. 19, а показаны два решения опорных ребер прокатной двутавровой балки. На верхнем эскизе ребро примыкает к опорной плите и к обеим полкам балки. В этом случае ребро вырезают на ножницах, а затем кислородной резкой вручную делают вырез для нижней полки балки. На нижнем эскизе опорное ребро имеет более простую форму и изготовляется полностью только на ножницах. Два аналогичных решения для промежуточного ребра прокатной балки приведены на рис. 19, б. Фасонкам решетчатых конструкций { рис. 19, в } желательно придавать такую форму, чтобы их можно было вырезать из полосы прямыми резами.

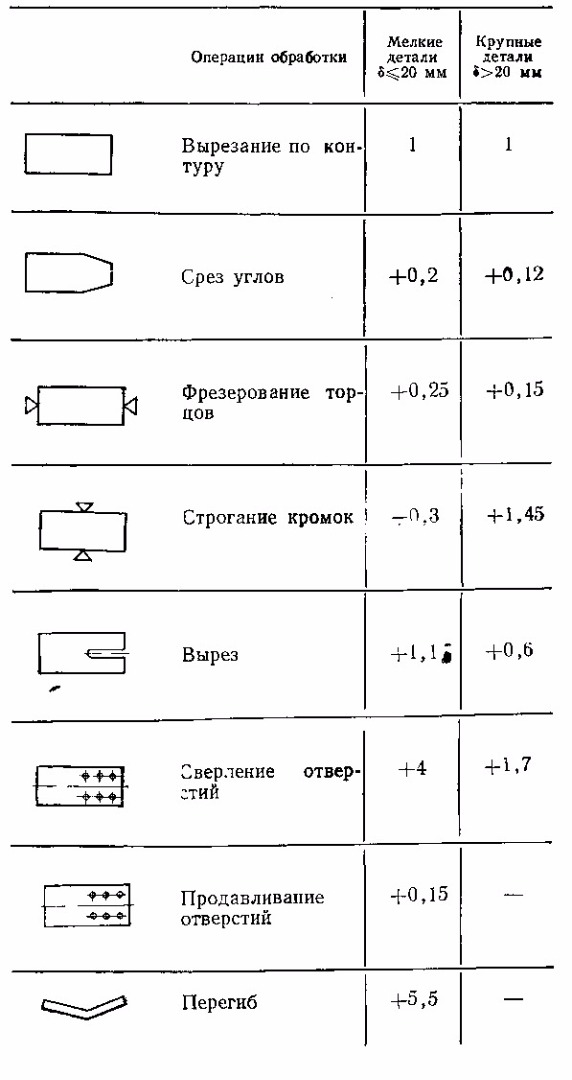

При проектировании деталей конструкций желательно придавать им конструктивную форму, требующую наименьшего числа операций по обработке. Влияние основных операций на трудоемкость изготовления видно из табл. 8, где за относительную единицу принята трудоемкость резки листовых деталей, а повышение трудоемкости всех остальных операций учтено значением относительного { к трудоемкости резки } коэффициента трудоемкости.

Таблица 8. Относительный коэффициент трудоемкости различных операций обработки деталей

Трудоемкость работ при изготовлении деталей, а также при сборке конструкций снижается с увеличением числа одинаковых деталей и одинаковых отправочных элементов, изготовляемых одновременно по одному чертежу.

На рис. 20 показана зависимость удельной трудоемкости изготовления некоторых деталей от их серийности. На рис. 21 дана аналогичная зависимость для каркаса промышленного здания. Данные зависимости получены для элементов, изготовленных на заводах, не оснащенных поточными линиями.

Из рисунков следует, что резкое повышение трудоемкости получается при сравнительно небольшом числе деталей и конструкций в серии. При более совершенных методах производства эффективность серийности будет еще ощутимее.

Для снижения трудоемкости отделочных операций очень важно стандартизировать расположение монтажных отверстий, образуемых сверлением по кондукторам. Это позволит сократить число необходимых кондукторов, а также создаст условия для разработки серии типовых кондукторов, которые могут быть использованы при изготовлении конструкций по разным заказам.

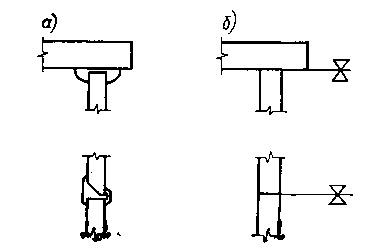

Для конструкций больших размеров и массы целесообразно предусматривать специальные фасонки или ребра для подъема и кантовки при изготовлении. На рис. 22, а показаны фасонки для подъема коробчатой конструкции, а на рис. 22, б — ребра для подъема и кантовки тяжелой балки. Отверстия в фасонках и ребрах служат для захвата конструкции с помощью подъемных приспособлений — серег.

При захвате балки за крайние отверстия в фасонках ее легко перекантовать, т. е. переместить в процессе изготовления на стеллажи в нужное положение. Например, если требуется перекантовать конструкцию вправо, следует захватить ее за левое отверстие в ребре, несколько поднять над стеллажом и снова плавно опустить. Конструкция при опускании займет нужное положение. Такая кантовка { поворачивание } конструкции возможна только в том случае, если точка с — точка опирания конструкции при опускании на стеллаж — будет лежать с противоположной { по отношению к направлению поворота } стороны прямой, соединяющей центр отверстия для подъема и центр тяжести поднимаемого элемента.

Рис. 21. Влияние серийности конструкций на удельную трудоемкость

1 — стропильная ферма; 2 — решетчатая колонна среднего ряда; 3 — подкрановая балка

Рис. 22. Приспособления для подъема и кантовки конструкций при изготовлении, а также для крепления их на платформах

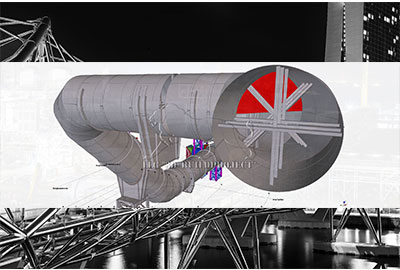

В ряде случаев для закрепления конструкций при транспортировке предусматриваются специальные детали — петли, ушки и т. п. На рис. 22, в показаны петли для закрепления на железнодорожной платформе габаритного резервуара. Стенки резервуара имеют небольшую толщину, поэтому во избежание их повреждения под петли положены распределяющие пластины.

В настоящее время конструктор располагает большим набором марок стали для основных деталей конструкций и для крепежных изделий, а также сварочных материалов — проволоку, флюсов, электродов. Выбор основных материалов производят при проектировании конструкций на стадии КМ, но и при разработке деталировочных чертежей возможна замена стали одной марки, предусмотренной проектом КМ, сталью другой марки, имеющейся на заводе в момент разработки чертежей КМД. При замене марок стали следует сопоставлять не только требуемые проектом и фактические конструкционные свойства стали: прочность, пластичность и вязкость, но и технологические свойства — обрабатываемость, свариваемость, а также стоимость.

С увеличением прочности стали возрастает трудоемкость всех технологических операций, связанных с ее обработкой: правки, резки, гибки, вальцовки, строжки, фрезерования, сверления. Усложняется процесс сварки. Диапазон допускаемых режимов сварки, во избежание нежелательных изменений структуры основного металла конструкции в зоне термического влияния, сужается. Замена стали на более прочную даже в небольшой части деталей без соответствующего пересмотра сварочных материалов и режимов сварки может привести к ухудшению эксплуатационных качеств конструкции. Стоимость прокатных, сварных и гнутых деталей с возрастанием прочности стали увеличивается. Возрастает также и стоимость сварочных материалов.

Вопрос о целесообразности замены стали должен решаться комплексно, с учетом всех рассмотренных факторов.

При изучении проекта КМ конструктор завода должен внимательно проанализировать требования к материалу конструктивных деталей — диафрагм, ребер жесткости, прокладок — и по возможности применить для них менее прочные стали, как более дешевые и легко обрабатываемые.

Любые замены марок стали по сравнению с указанными в проекте КМ завод согласовывает с проектной организацией.

В число вопросов, решаемых конструкторами и технологами завода, входит определение комплекса сварочных материалов, которые будут применены при изготовлении конструкций.

При этом свойства сварных соединений, выполняемых принятыми материалами, должны быть в пределах требований, содержащихся в пояснительной записке к проекту КМ.

В отдельных случаях конструктор может предусматривать применение для изготовления конструкций технологических процессов и приемов, не освоенных заводом, но могущих дать существенный эффект.

Принимая такое решение, конструктор должен своевременно согласовывать его с технологической службой завода с тем, чтобы последняя имела время для подготовки производства.

Таким образом, конструктор должен стремиться к упрощению формы деталей, уменьшению числа операций для их изготовления, сокращению числа деталей в отправочном элементе и отправочных марок в здании и сооружении, а также к унификации и нормализации соединений, деталей и элементов в партии конструкций, одновременно пускаемых в производство.

Далее:

Разработка и расчет узлов в проекте КМД

Технологичность конструкций при монтаже

5 категорий сложности конструкций при разработке КМД

Работа конструктора над чертежом

Специальные векторные поля

Внесение изменений в чертежи КМД

Теорема Стокса

Нахождение потенциала

Учет допусков на размеры проката

Научно-технический прогресс в проектировании металлоконструкций

Теорема Остроградского

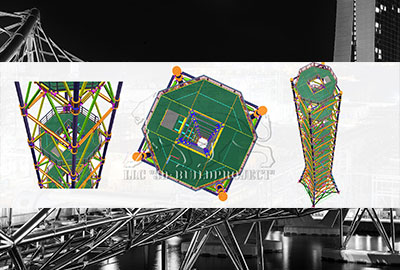

Чертеж элементы башни из труб

Инвариантное определение дивергенции

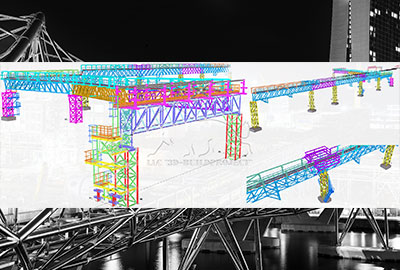

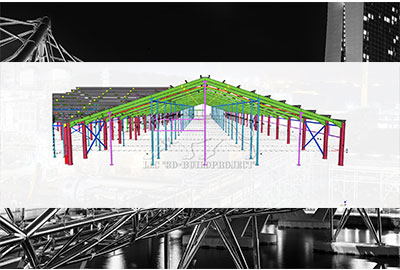

Чертеж подкрановой балки

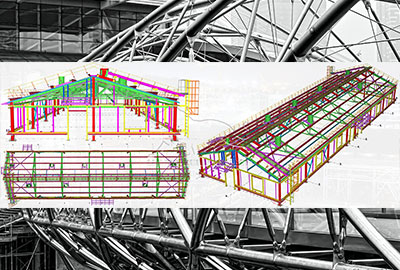

Чертеж связи из уголков по фермам

Огравление $\Rightarrow $