Экономичность конструкций

В главе I было показано, что на технологичную конструкцию требуются минимальные затраты труда и материалов и, как правило, такая конструкция является наиболее экономичной.

Один из основных показателей эффективности конструкции — ее заводская себестоимость. Поскольку заводы оплачивают стоимость перевозки конструкций до станции назначения, эта стоимость входит в заводскую себестоимость.

Общезаводская стоимость конструкций { в рублях } может быть определена по формуле $C_ { km } =[PЦ_м \psi_м+Ta(1+k_ { нр } )+PH]k_ { р } k_ { о } +C_т \tag { 14 } $

Здесь Р — масса конструкций по чертежу КМД; Цм — стоимость металла по прейскуранту, без приплат; Фм — коэффициент приплат к основной цене металла { для конструкций с преобладанием листов 1,15—1,20 и уголков 1,19—1,28 } ; Т — удельная трудоемкость изготовления конструкций, чел.-ч/т; а — средний тариф заработной платы рабочих, занятых на изготовлении металлических конструкций, 056 руб/ч; к н.р — коэффициент накладных расходов, зависящий от цикла производства, равный 2,5; Н — накладные расходы, зависящие от массы конструкций, равные 11 руб/т; Кр — коэффициент рентабельности предприятия, учитывающий отчисления в фонды развития производства и на социально-культурные мероприятия, равный 1,1406; ко — коэффициент, учитывающий отчисления на премирование работников завода и на научно-исследовательские работы, равный 1,00539; Ст — стоимость транспортирования конструкций от завода до монтажной площадки.

Трудоемкость изготовления конструкций, выполняемых из стали СтЗ, может быть найдена, согласно исследованиям А. Ф. Кузнецова, по формуле

$T=\alpha P^ { 1-b } \tag { 15 } $

где а и b — параметры уравнений, зависящие от типа конструкций и равные соответственно для стропильных ферм 23 и 0,41; для сквозных колонн — 30,4 и 0,233; для сплошных колонн 19,5 и 0,103; для подкрановых балок 17,4 и 0,144.

Трудоемкость изготовления 1 т конструкций из сталей повышенной и высокой прочности следует определять по формуле

$T_ { вп } =\alpha P^ { 1-b } k_1k_2 \tag { 16 } $

Коэффициент $k_1$ учитывает увеличение трудоемкости изготовления конструкции за счет изменения технологических свойств сталей повышенной и высокой прочности { повышенная прочность, иные условия свариваемости и т. п. } . Коэффициент $k_2$ учитывает увеличение удельной трудоемкости изготовления в связи с уменьшением массы конструкций и зависит от коэффициента снижения массы при изготовлении ее из более прочной стали. Значения коэффициентов $k_1$ и $k_2$ { найденные А. Ф. Кузнецовым } для всех классов стали повышенной и высокой прочности приведены в табл. 14.

Таблица 14. Значения коэффициентов увеличения удельной трудоемкости изготовления для конструкций из сталей повышенной и высокой прочности

Примечание. В случае применения для ферм труб { вместо уголков } с узлами без фасонок значения к2 умножать на 0,85.

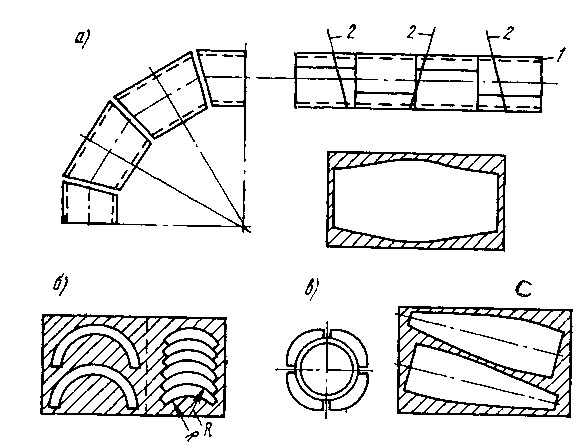

Рис. 35. Примеры экономичного раскроя металла

Трудоемкость изготовления конструкций из двух марок стали следует находить как сумму трудоемкости изготовления частей из стали каждой марки.

Формулу { 16 } и значения коэффициентов $k_1$ и $k_2$, приведенные в табл. 14, можно использовать и при вычислении трудоемкости изготовления других конструкций, учитывая сходство их конструктивной формы. В анализ экономичности конструктивных решений включена стоимость транспортирования, поскольку ее оплачивает завод, а эта стоимость существенно зависит от конструктивных решений { габаритов конструкций } .

Стоимость транспортирования одного конструктивного элемента { в рублях } можно определить по формуле

$C_т= n_в Ц_в/n_ { кэ } \tag { 17 } $

где nв — число вагонов, необходимое для перевозки партии одинаковых элементов; Цв —цена одного вагона; определяется по железнодорожным тарифам в зависимости от расстояния перевозки, руб.; n к.э — число конструктивных элементов в партии.

Из возможных вариантов должен быть выбран вариант, обеспечивающий минимальную общезаводскую стоимость.

Стоимость металла для строительных конструкций составляет от их общей заводской стоимости 60—70%. Это обязывает конструктора особо внимательно относиться к вопросу расхода металла. Размеры сечений деталей не должны быть увеличены сверх предусмотренных проектом КМ. Если требуется изменять сечения элементов конструкций из-за отсутствия на складе необходимого наличного металла, необходимо учитывать при этом не только конструкционные и технологические свойства материала, но и его стоимость и применять варианты, не увеличивающие общезаводскую стоимость конструкций.

Учитывая существенную разницу в стоимости 1 т стали разных марок, при конструировании следует рассматривать возможность выполнения конструктивных деталей из более дешевых марок сталей.

В прейскурантную стоимость конструкций входит стоимость отходов металла. Эти плановые отходы невелики. Так, для стропильных ферм они составляют 36 кг на 1 т массы готовых конструкций, для сквозных колонн — 34,5 кг, для сплошных колонн и подкрановых балок — 33 кг, для трубопроводов — 55 кг. В целях экономии следует предусматривать возможно более рациональный раскрой металла.

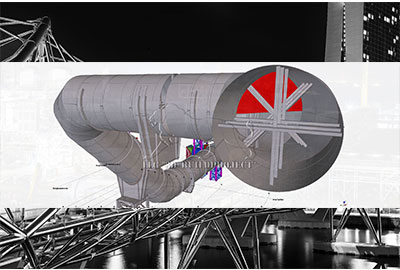

Наибольшие отходы металла образуются при изготовлении кривых участков трубопроводов. По новой технологии изготовления кривых участков трубопроводов в первую очередь изготовляют прямые трубы 1, из которых затем вырезают прямыми резами 2 детали для кривых участков. В этом случае отходы практически исключаются.

Значительные отходы металла получаются при изготовлении ребер жесткости для труб { рис. 35, б } . Чем больше центральный угол, охватываемый вырезаемой частью ребра, тем больше отходов. Отходы можно существенно снизить, если ребра делать из 4—5 частей и образовывать обе их кромки одним радиусом R с центрами в разных точках.

Рациональное размещение на листе заготовок для лепестков сферической оболочки показано на рис. 35, в.

Для более рационального раскроя листового металла следует применять предварительную стыковку листов. Поперечный сварной стык целесообразен при стыковке к основному листу полосы шириной 100 мм и более.

При изготовлении некоторых деталей образуются отходы металла значительных размеров. Эти отходы { деловой возврат } следует возможно более полно использовать для мелких деталей других конструкций.

Необходимо также стремиться к минимальному расходу других материалов: электродов, сварочной проволоки и флюсов, болтов и заклепок, поэтому размеры сварных швов не следует назначать больше требуемых расчетом или технологическими условиями. Болты и заклепки в стыках целесообразно располагать на минимальных расстояниях. В этом случае размер, а следовательно, и масса накладок будут наименьшими.

Если болты или заклепки соединяют несколько деталей в целях пакетирования, т. е. не передают усилий, их следует ставить на максимально допустимых расстояниях, необходимых для обеспечения плотности пакета. При соблюдении этой рекомендации число болтов и заклепок в конструкции будет минимальным.

Некоторые конструктивные мероприятия сокращают объем работ косвенным путем. Степень унификации элементов характеризуется числом одинаковых отправочных марок на чертеже. Лучшим для производства чертежом является тот, на котором при одинаковой общей массе конструкций, подлежащих изготовлению, число отправочных марок меньше.

Степень унификации деталей характеризуется рядом показателей: общим числом деталей, входящих в состав отправочной марки, общим числом сборочных марок { позиций } на отправочную марку, а также числом деталей и сборочных марок, приходящихся на 1 т массы отправочной марки. Чем меньше значение этих показателей, тем лучше чертеж. Степень повторяемости деталей характеризуется также отношением общего числа деталей в одной отправочной марке к числу сборочных марок. Следует стремиться к увеличению этого показателя.

При производстве сварных конструкций затраты труда на сварку часто достигают 50% общей трудоемкости их изготовления, поэтому следует стремиться к минимальному числу сварных швов и в то же время предусматривать возможно большую степень автоматизации процесса сварки. Общие объемы сварочных работ характеризуются массой наплавленного металла в отправочной марке, а также массой наплавленного металла, приходящегося на 1 т конструкции. Объемы работ, которые можно выполнить сварочными автоматами, также характеризуются общей массой наплавленного автоматической сваркой металла и его массой, приходящейся на 1 т массы отправочной марки.

Заканчивая работу над чертежами, конструктору необходимо вычислить характеристики степени унификации деталей и отправочных марок и характеристики объемов сварки и сопоставить их с такими же характеристиками для эталонных чертежей по аналогичным конструкциям. Набор эталонных чертежей с подсчитанными характеристиками находится в отделе главного конструктора. Если характеристики рассматриваемого чертежа хуже эталонного, следует его пересмотреть. Если характеристики чертежа лучше характеристик эталонного, возможно рассмотреть вопрос о включении рассматриваемого чертежа в число эталонных.

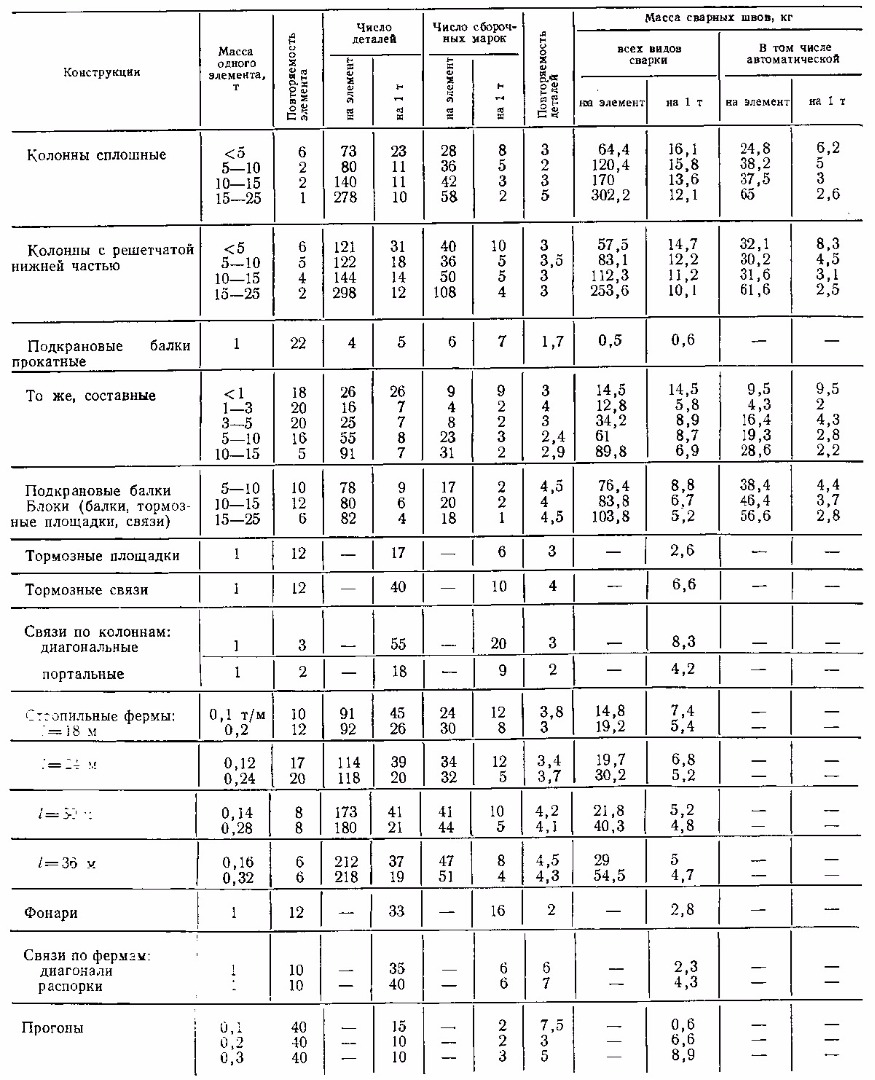

Таблица 15. Повторяемость элементов, деталей и масса наплавленного металла для различных конструкций

В табл. 15 приведены указанные характеристики для некоторых конструкций промышленных зданий. В таблицу включены чертежи с достаточно высокими показателями. Эти чертежи могут быть приняты в качестве эталонных, а также положены в основу подбора эталонных чертежей. Для мелких конструкций — тормозных площадок и связей, связей по колоннам и фермам, фонарей — характеристики вычислены только на 1 т массы конструкций по чертежу. В число чертежей по прогонам включены чертежи, на которых приведены прогоны с сечениями из одного, двух и трех прокатных профилей { больше профилей — больше масса } . При пользовании табл. 15 допустима линейная интерполяция всех характеристик в зависимости от массы.

Далее:

Что такое чертежи КМД и зачем они нужны. Разработка КМД в Екатеринбурге!

Онлайн калькуляторы и программы расчета конструкций

Частные случаи векторных полей

Внесение изменений в чертежи КМД

Железнодорожный транспорт и возможности монтажных организаций

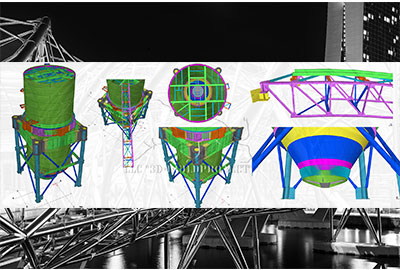

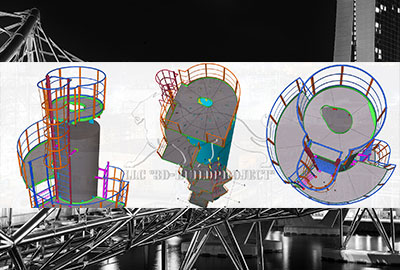

Чертеж элементов кожуха горна доменной печи

Учет допусков на размеры проката

Металлические конструкции. Вопросы и ответы

Несобственные интегралы от неограниченной функции

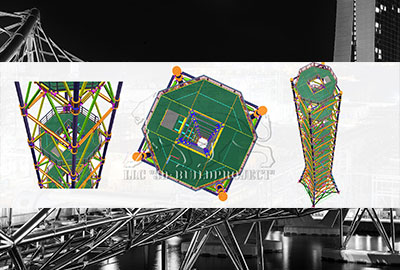

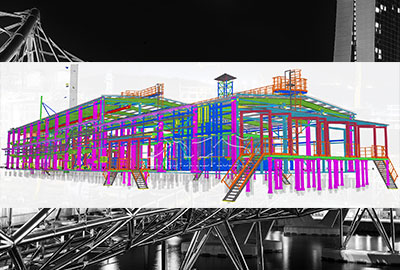

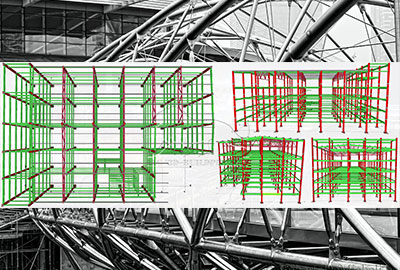

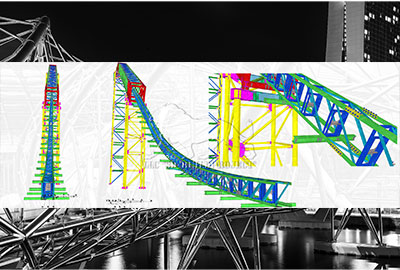

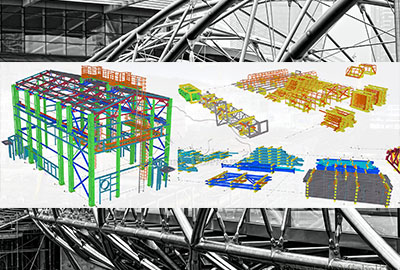

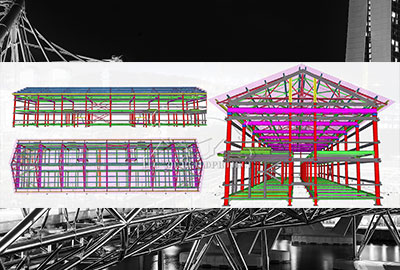

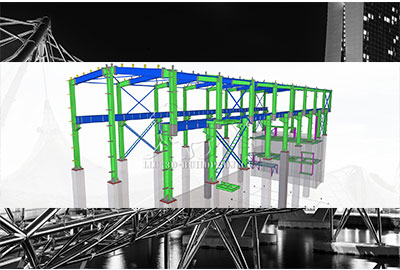

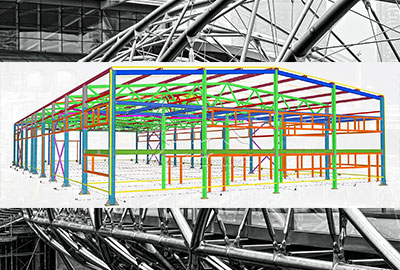

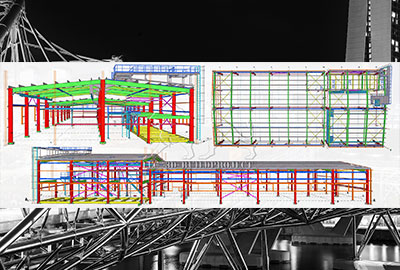

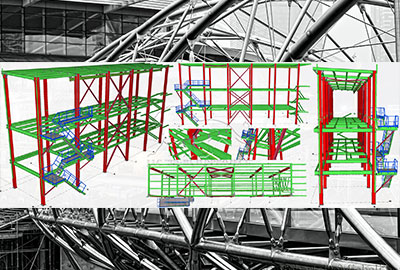

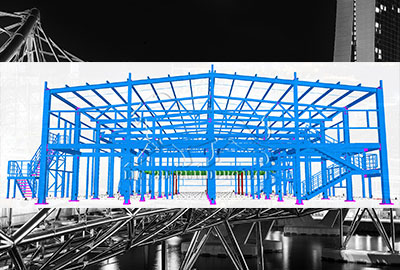

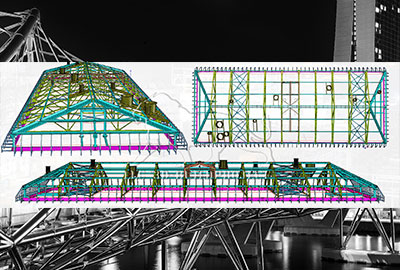

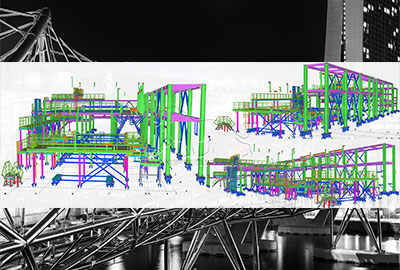

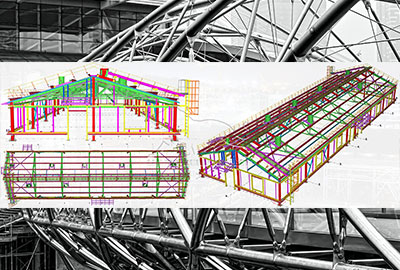

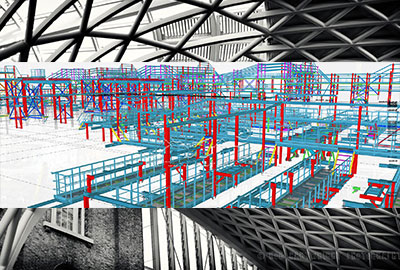

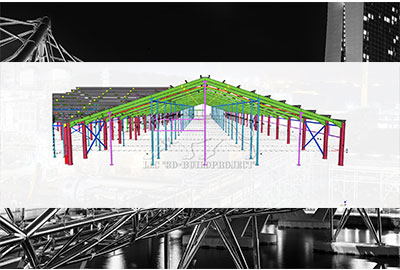

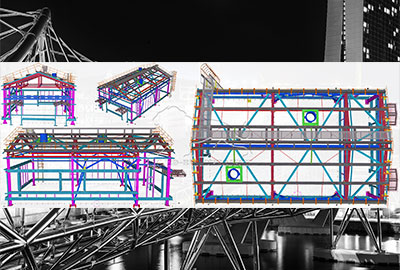

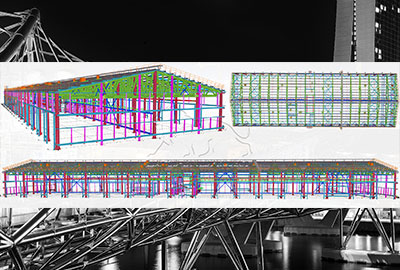

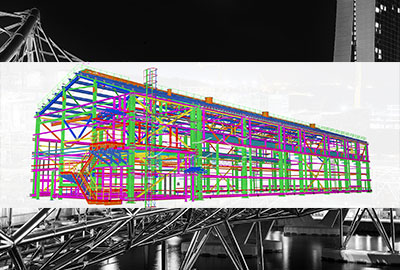

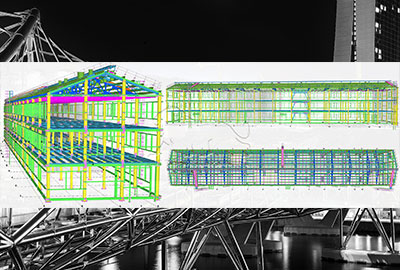

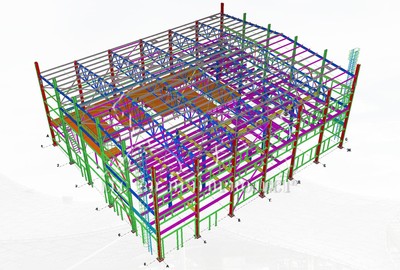

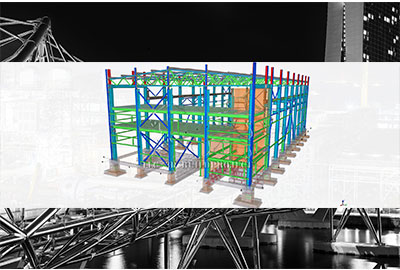

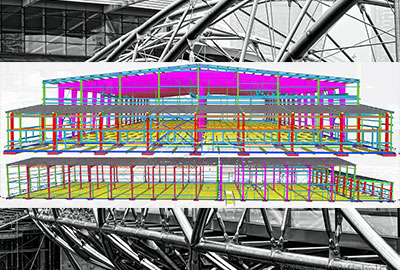

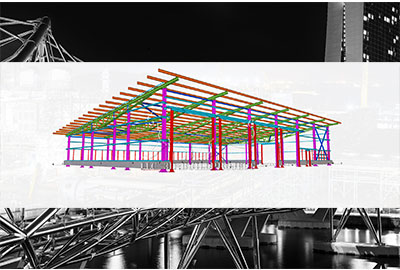

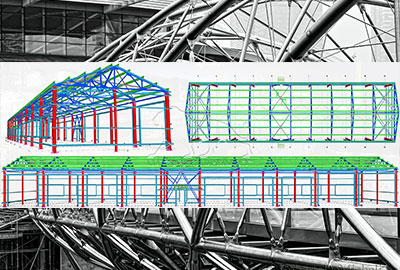

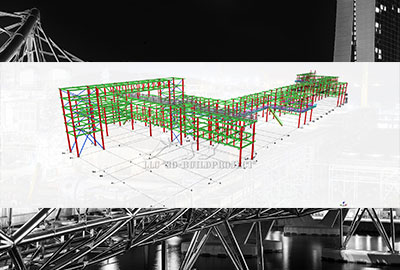

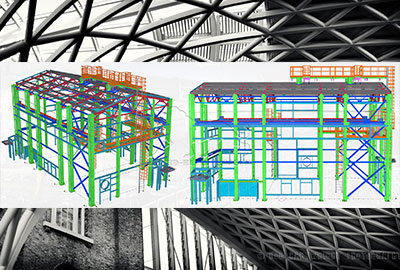

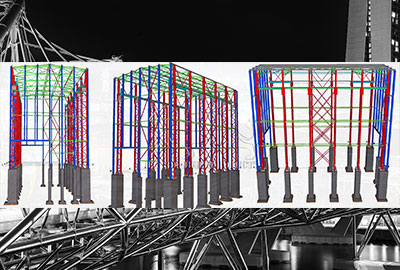

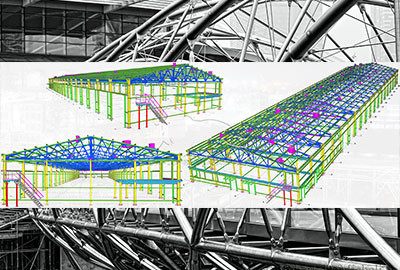

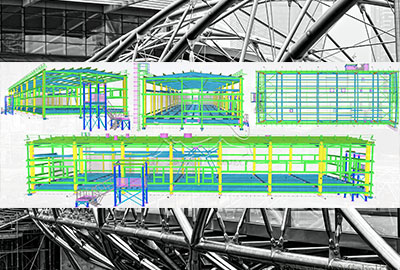

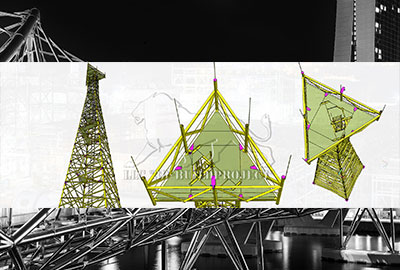

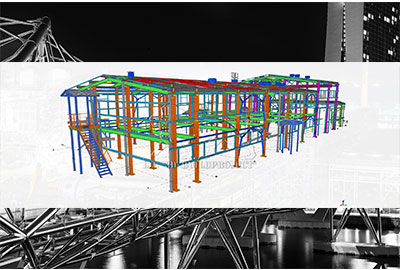

Примеры рабочих чертежей металлоконструкций КМД

Скалярное поле, производная по направлению, градиент

Технологичность конструкций при монтаже

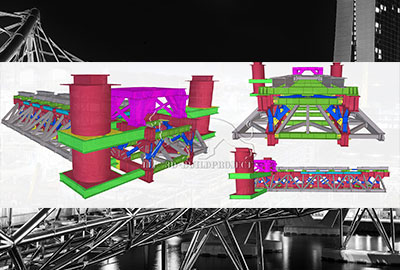

Чертеж блока подкрановых балок

Основные правила оформления деталировочных рабочих чертежей

Работа конструктора над технологичностью конструкций

Огравление $\Rightarrow $